Prośba o telefon już dziś

AAC Block Production Line Suppliers

-

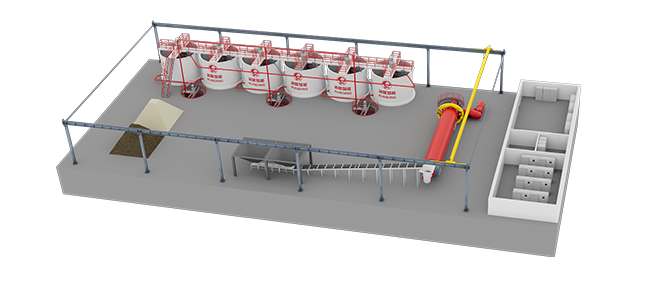

Sekcja przygotowania zawiesiny to zbiór kluczowych urządzeń koncentrujących się na przygotowaniu i przetwarzaniu materiału, i jest szeroko stosowany w procesach przemysłowych i produkcji. Sprzęt w ramach tej klasyfikacji jest głównie odpowiedzialny za ukończenie kruszenia, szlifowania, przekazywania, przechowywania i pomiaru materiałów oraz zapewniania jednorodnych, wydajnych zawiesiny i dokładnego dostarczania materiałów dla kolejnych procesów. Przy wysokiej niezawodności i stabilności jako rdzeniu, sprzęt te nadają się do obsługi różnych rodzajów surowców i wykazują wydajność w środowiskach operacyjnych o dużej wytrzymałości. Są ważną częścią osiągania automatyzacji przemysłowej i optymalizacji procesów.

-

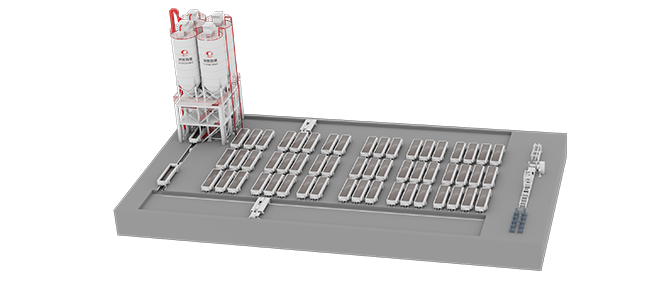

Service Section, odcinek, wylewanie, wylewanie, kompleksowe rozwiązanie koncentrujące się na składnikach, fazach wylewania i konserwacji podczas procesu produkcyjnego. Sprzęt w tej kategorii obsługuje dokładne pomiar, zróżnicowane mieszanie i wydajne operacje odlewania oraz zapewnia pomoc pleśni i pojazdu w celu zapewnienia ciągłości i stabilności procesu produkcyjnego. Sprzęt ten charakteryzuje się wysoką precyzją, wysoką automatyzacją i niezawodnością oraz może zaspokoić potrzeby produkcyjne różnych skal, optymalizować wykorzystanie materiałów i poprawić jakość produktu. Ponadto odgrywają kluczową rolę w linii produkcyjnej, zapewniając płynne działanie całego procesu i zapewniające solidne gwarancje wydajnej produkcji i kontroli jakości.

-

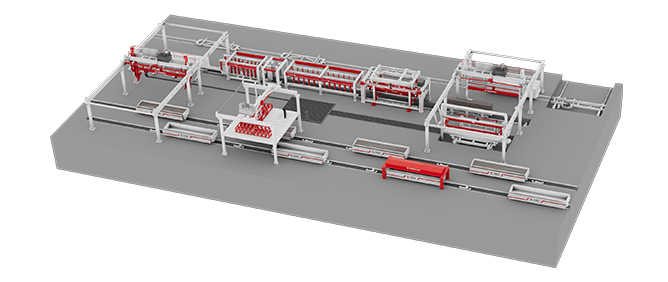

Sekcja przechylania, cięcia to podstawowa kategoria sprzętu, która koncentruje się na Flip i Cutting Links w produkcji przemysłowej. Sprzęt w tej klasyfikacji służy głównie do precyzyjnego przerzucania, początkowego cięcia, wycinania wzdłużnego i cięcia poprzecznego materiałów lub formowanych części, aby zapewnić spójność wielkości produktu i stabilności jakości. Urządzenia te zwykle mają wysoką precyzję i wysoką wydajność, dostosowują się do różnych potrzeb procesowych i są wyjątkowe w wykorzystaniu przestrzeni i elastyczności operacyjnej. Dzięki zautomatyzowanej kontroli i zoptymalizowanej konstrukcji ta kategoria sprzętu może znacznie poprawić wydajność produkcji, zmniejszyć ręczną interwencję i zapewnić płynne połączenie i wydajne działanie linii produkcyjnej.

-

Grupowanie przed sekcją autoklawów obejmuje szereg urządzeń poświęconych grupowaniu i przenoszeniu produktów przed autoklawą. Poprzez efektywne grupowanie, podnoszenie i transport, sprzęt te ustawiają materiały w uporządkowany sposób i bezpiecznie przenoszą je do procesu autoklawowego, aby zapewnić wydajność i spójność całego procesu. Charakteryzują się precyzyjnym trybem pracy i stabilną wydajnością, dostosowują się do potrzeb różnych skal produkcyjnych, jednocześnie zmniejszając ręczną interwencję i optymalizując wydajność logistyki. Ten rodzaj sprzętu nie tylko poprawia poziom automatyzacji linii produkcyjnej, ale także zapewnia silne gwarancje wydajnego połączenia procesu autoklawowego i stabilności jakości produktu.

-

Sekcja autoklawowania produktu to kluczowa kategoria sprzętu zaprojektowana do procesu autoklawowania, obejmująca wsparcie operacyjne od wprowadzania produktu do zakończenia przetwarzania autoklawów. Sprzęt ten koordynuje obciążenie, przenoszenie i rozładunek materiałów, zapewniając jednolite naciskanie i podgrzewanie w środowisku autoklingowym oraz osiągnięcie leczenia stabilizacji produktu. Optymalizując wydajność operacyjną i konstrukcję strukturalną o wysokiej wytrzymałości, mogą dostosować się do potrzeb produkcji na dużą skalę, zapewniając jednocześnie dokładność operacyjną i bezpieczeństwo. Ten sprzęt do klasyfikacji nie tylko poprawia poziom automatyzacji procesu autoklawowego, ale także odgrywa podstawową rolę w łączeniu przeszłości i przyszłości w procesie produkcyjnym, pomagając w wydajnym produkcji produktów wysokiej jakości.

-

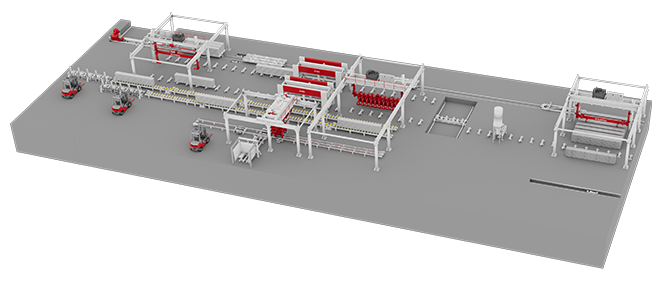

Sekcja pakowania to kategoria sprzętu, która koncentruje się na sortowaniu produktów, transporcie i przygotowaniu opakowań, obejmującej wiele kluczowych linków od rozładunku po autoklowaniu do przed końcowym opakowaniem. Urządzenia te zapewniają, że produkt wchodzi do procesu pakowania w znormalizowanej formie poprzez wydajny transport, separację, kombinację i rotację. Zawierają elastyczną konstrukcję i precyzyjne działanie, aby dostosować się do wymagań produktu o różnych specyfikacjach, jednocześnie optymalizując połączenie procesowe i wykorzystanie przestrzeni. Ten rodzaj sprzętu odgrywa ważną rolę w poprawie wydajności linii produkcyjnej, zapewniając jakość produktu i skracanie cykli pakowania, zapewniając skuteczne wsparcie dla całego procesu produkcji.

-

Sekcja spawania wzmacniacza to kategoria sprzętu, która koncentruje się na spawaniu prętów stalowych i powiązanych operacjach, obejmującej wiele linków stalowych przetwarzania, przekazywania, montażu i obróbki ochronnej. Sprzęt ten zapewnia siłę i stabilność stalowej struktury baru poprzez bardzo precyzyjne spawanie i wydajny transport, jednocześnie zaspokajając potrzeby projektowe różnych specyfikacji i złożoności. Jego cechami są wysoki poziom automatyzacji działania i ścisła kontrola jakości spawania, która jest odpowiednia dla partii i znormalizowanych środowisk produkcyjnych. Ten rodzaj sprzętu nie tylko optymalizuje proces przetwarzania prętów stalowych, ale ma również znaczące zalety w poprawie wydajności operacyjnej i spójności produktu, co stanowi podstawę do produkcji wysokiej jakości komponentów budowlanych.

-

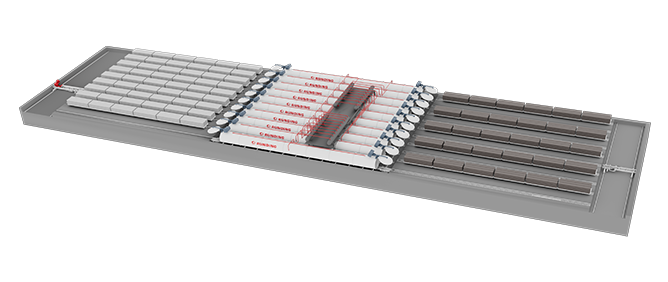

Sekcja Pull & Insert Bar koncentruje się na zapewnieniu wydajnych i precyzyjnych rozwiązań obsługi barów dla szerokiej gamy scenariuszy przemysłowych. Projekt produktu w tej kategorii został zaprojektowany w celu uproszczenia wstawiania, ciągnięcia i utrzymania prętów, poprawy wydajności operacyjnej i zmniejszenia ręcznej interwencji. Urządzenia te zwykle mają konstrukcje strukturalne o wysokiej wytrzymałości, które mogą wytrzymać duże obciążenia i częste operacje, koncentrując się na bezpieczeństwie i trwałości. Dzięki zautomatyzowanemu lub półautomowanemu funkcjom pomagają użytkownikom w osiągnięciu płynniejszych procesów produkcyjnych i obniżyć koszty konserwacji sprzętu. Niezależnie od tego, czy jest to czyszczenie, podnoszenie lub moczenie, mogą zaspokoić różnorodne potrzeby przemysłowe i są niezbędną częścią nowoczesnych linii produkcyjnych.

-

13+

Wieloletnie doświadczenie branżowe

-

50000+

Obszar fabryczny

Jiangsu Runding founded in 2011, is Custom OEM OEM AAC Block Production Line Manufacturers, is an innovative intelligent technology company focusing on AAC block and AAC panel intelligent production line equipment and AAC products intelligent factory ecological chain construction.

The company is headquartered in Nandu Intelligent Equipment Industrial Park, Liyang City, Jiangsu Province, integrating research and development, production, sales and service. The company's innovative AAC production line intelligent equipment, intelligent factory management, AAC process formula and etc., serve many customers at domestic and overseas, we are Custom OEM AAC Block Production Line Suppliers, Factory,promote the technical innovation of the AAC industry, win the industry consensus recognition and good market reputation, and export China's intelligent manufacturing to the world.

Firma zajmująca się uprawianiem pozycji przewodniej w branży inteligentnej sprzętu linii produkcyjnej AAC, Runding People koncentruje się na technologii, jakości i innowacjach, aby zapewnić zaawansowany sprzęt, stabilność i gospodarkę, zapewniając klientom profesjonalne i zadowalające ogólne rozwiązanie produktów inteligentnych AAC.

Szczerze oczekujemy wizyt i wymiany z różnych środowisk, i wspólnie przyczyniamy się do rozwoju zielonych materiałów budowlanych i promocji globalnej neutralności węgla.

Wiedza branżowa

Jaka jest rola linii produkcyjnej AAC Block w kształtowaniu przyszłości zielonych materiałów budowlanych?

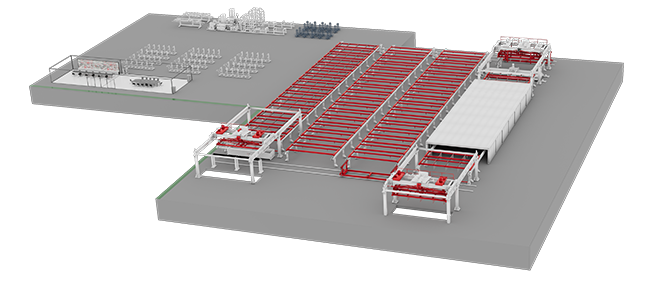

Linia produkcyjna Block AAC to coś więcej niż prosty obiekt produkcyjny; Jest to połączenie nauk materiałowych, inteligentnego sprzętu i automatyzacji przemysłowej. Jego wydajność, stabilność i innowacje bezpośrednio wpływają na globalne przyjęcie bloków betonu napowietrzonego (AAC). Producenci linii produkcyjnych AAC i poszczególne fabryka linii produkcyjnej AAC Block odgrywają kluczową rolę w kształtowaniu trajektorii branży zielonych budynków.

Podstawy linii produkcyjnej AAC Block

Linia produkcyjna AAC Block to wysoce zintegrowany system produkcyjny zaprojektowany do wytwarzania bloków AAC poprzez sekwencję precyzyjnie kontrolowanych procesów. W przeciwieństwie do tradycyjnych obiektów cegieł, system ten jest zaprojektowany w celu obsługi ciągłego, zautomatyzowanego przepływu pracy, zapewniającego spójność i jakość.

Podstawowe etapy obejmują:

Przygotowanie surowców: Wapno, cement, gips, piasek lub popiół lotny są mierzone i uziemione są wymagane.

Partia i miksowanie: Inteligentne systemy sterowania zapewniają precyzyjne proporcje, zapewniając jednorodność zawiesiny.

Nalewanie i wstępne: Zawiewkę wlewa się do form, w których ekspansja gazu tworzy strukturę komórkową bloku podczas odpoczynku.

Proces cięcia: Po roztargnięciu zielone ciasta są przecinane dokładne wymiary przez zaawansowane maszyny do cięcia, zapewniając minimalne odpady.

Autoklowanie: Utwardzenie pary pod wysokim ciśnieniem w autoklawach daje blokom ich siłę, stabilność i trwałość.

Opakowanie i wysyłka: Gotowe bloki są automatycznie ułożone i przygotowywane do transportu.

Każdy krok odzwierciedla znaczenie precyzji i automatyzacji. Wyrafinowanie sprzętu w każdej fabryce linii produkcyjnej Block Block AAC określa wydajność produktu końcowego pod względem gęstości, siły i wydajności cieplnej.

Znaczenie branży linii produkcyjnej AAC Block

Strategiczne znaczenie producentów linii produkcyjnych AAC Block polega na ich zdolności do zaspokajania wymagań budowlanych przy jednoczesnym wspieraniu celów środowiskowych. Te systemy produkcyjne zapewniają znacznie więcej niż pojemność; Definiują standardy dotyczące efektywności energetycznej i zrównoważonego rozwoju.

Promocja zielonego materiału: Linia produkcyjna zapewnia bloki AAC na skalę, wspierając wymianę tradycyjnych energochłonnych cegieł.

Smart Factory Transformation: Zaawansowane linie integrują systemy automatyki, robotyki i IoT, umożliwiając konserwację predykcyjną i zmniejszoną zależność pracy.

Globalna konkurencyjność: Wysokiej jakości linia produkcyjna zapewnia niezawodne produkty dla rynków krajowych i międzynarodowych, zwiększając reputację i rentowność fabryki.

Priorytety technologiczne producentów linii produkcyjnych AAC

W przypadku producentów linii produkcyjnych AAC innowacje nie są opcjonalne; Jest to linia życia konkurencyjności. Koncentruje się przede wszystkim na czterech priorytetach technologicznych:

Automatyzacja i inteligentne monitorowanie - od systemów PLC po platformy SCADA, inteligentne monitorowanie zapewnia nieprzerwaną, zoptymalizowaną produkcję.

Rozwiązania oszczędzające energię-Ulepszone systemy autoklaw i odpadów ciepła zmniejszają zużycie energii.

Elastyczne możliwości produkcyjne - nowoczesne linie są zaprojektowane do produkcji produktów AAC w różnych rozmiarach i gęstościach, dostosowujące się do popytu rynku.

Wsparcie cyklu życia-kompleksowe usługi, od projektowania i instalacji projektu po konserwację po sprzedaży, zapewnia długoterminową wartość dla klientów.

Wkład branży

Jako przykład produkcji opartej na innowacjach, Jiangsu Runding Intelligent Equipment Technology Co., Ltd. zintegrował badania, produkcję, sprzedaż i usługę w jednym systemie. Firma stała się pionierem w opracowywaniu inteligentnych rozwiązań produkcyjnych AAC Block.

Innowacje i badania i rozwój: Firma opracowuje zaawansowane wyposażenie i zastrzeżone preparaty procesowe AAC w celu zapewnienia wydajności i stabilności.

Inteligentne rozwiązania fabryczne: Jego systemy umożliwiają zarządzanie fabryką opartą na danych, oferując wizualizację i digitalizację w całym cyklu produkcyjnym.

Jakość i stabilność: Ścisła kontrola jakości zapewnia, że sprzęt zapewnia spójną wydajność w operacjach długoterminowych.

Globalne uznanie: Dzięki klientom w różnych regionach firma zyskała silną reputację i stała się przedstawicielem inteligentnej produkcji chińskiej na globalnej scenie.

Dzięki tym wysiłkom Jiangsu Runding na nowo zdefiniował to, co powinna osiągnąć nowoczesna fabryka linii produkcyjnej AAC Block - związana z produktywnością, zrównoważonym rozwojem i inteligencją.

Wartość zielonej i niskoemisyjnej linii produkcyjnej AAC Block

Zrównoważony rozwój bloków AAC jest nierozerwalnie związany z wyposażeniem, który je produkuje. Nowoczesna linia produkcyjna Block AAC przyczynia się do globalnej neutralności węgla na kilka sposobów:

Efektywność energetyczna: Zoptymalizowane utwardzanie pary i recykling ciepła znacznie niższa intensywność energii.

Wykorzystanie odpadów: Wiele linii zostało zaprojektowanych do używania popiołu lotnego lub przemysłowych produktów ubocznych, zmniejszając presję składowiska.

Redukcja śladu węglowego: Powszechna adopcja AAC pomaga zmniejszyć emisję z tradycyjnych materiałów budowlanych, wspierając cele neutralności węgla.

Przyszłe trendy w AAC Block Production Line Development

Ewolucja branży AAC jest ściśle powiązana z innowacjami sprzętu. Producenci linii produkcyjnych AAC będą nadal badać kilka kierunków:

Wyższa automatyzacja: Robotyka i kontrole oparte na AI zminimalizują ręczną interwencję.

Ekologiczne ulepszenia: Sprzęt zostanie dodatkowo zoptymalizowany w celu obniżenia energii i zużycia wody.

Globalne dostosowywanie: Linie produkcyjne zostaną zaprojektowane w celu spełnienia różnych kodów budowlanych i standardów środowiskowych na całym świecie.

Zintegrowane rozwiązania: Producenci rozszerzą się poza dostarczaniem sprzętu, zapewniając całościowe usługi, w tym inteligentny układ zakładu i zarządzanie cyklem życia.