Zapotrzebowanie na wysokiej jakości materiały budowlane doprowadziło do znacznego postępu w technikach produkcji elementów konstrukcyjnych. Wśród innowacyjnych rozwiązań znajduje się bloczek autoklawizowanego betonu komórkowego (AAC), lekki, trwały i energooszczędny materiał budowlany, który staje się coraz bardziej popularny w projektach budowlanych na całym świecie.

Wprowadzenie do bloków AAC i linii produkcyjnych

Bloczki AAC, znane również jako bloczki z autoklawizowanego betonu komórkowego, to lekkie materiały betonowe powstające w procesie mieszania wapna, piasku, cementu, wody i niewielkiej ilości proszku aluminiowego. Składniki te ulegają reakcji chemicznej, w wyniku której rozszerzają się, tworząc lekką, porowatą strukturę. Bloki są następnie utwardzane pod ciśnieniem w autoklawie, w wyniku czego powstaje bardzo trwały i izolowany termicznie produkt odpowiedni do szerokiego zakresu zastosowań budowlanych.

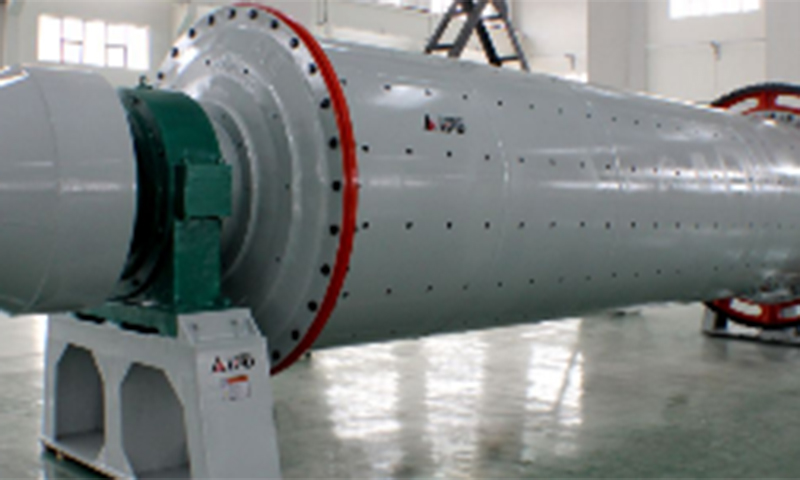

Nowoczesny Linia do produkcji bloków AAC obejmuje wszystkie maszyny i procesy związane z przekształcaniem surowców w gotowe bloki AAC. Linia produkcyjna składa się z różnych etapów, od mieszania surowców po cięcie, utwardzanie i pakowanie produktu końcowego. Aby zapewnić płynne i wydajne działanie linii produkcyjnej, producenci muszą inwestować w sprzęt wysokiej jakości i wdrażać odpowiednie praktyki konserwacji.

Kluczowe kwestie przy wyborze linii produkcyjnej bloków AAC

Wybór odpowiedniego wyposażenia linii do produkcji bloków AAC ma kluczowe znaczenie dla wydajności, produktywności i jakości produktu końcowego. Przy wyborze linii do produkcji bloków AAC należy wziąć pod uwagę kilka czynników, w tym zdolność produkcyjną, cechy technologiczne, poziom automatyzacji i całkowity koszt posiadania. Poniżej szczegółowo omawiamy te rozważania.

Zdolność produkcyjna

Zdolność produkcyjna linii do produkcji bloków AAC odnosi się do ilości bloków, które można wyprodukować w danym przedziale czasowym. Istotne jest, aby wybrać sprzęt dostosowany do skali prowadzonej działalności. Drobni producenci mogą wymagać linii produkcyjnej o mniejszej wydajności, podczas gdy duzi producenci będą potrzebować sprzętu o dużej wydajności, aby zaspokoić popyt rynkowy.

Czynniki wpływające na zdolność produkcyjną obejmują:

- Obsługa surowców: Szybkość i wydajność systemów transportu surowców odgrywają kluczową rolę w określaniu ogólnej zdolności produkcyjnej.

- Czas utwardzania: Czas potrzebny do utwardzania bloków AAC w autoklawie również będzie miał wpływ na wydajność produkcji.

- Cięcie i kształtowanie: Precyzja i szybkość sprzętu tnącego wpływają na ilość bloków wytwarzanych w cyklu.

Cechy technologiczne

Nowoczesne linie do produkcji bloków AAC są wyposażone w różne funkcje technologiczne mające na celu poprawę automatyzacji, wydajności i kontroli jakości. Wybierając sprzęt, należy wziąć pod uwagę następujące kwestie:

- Zautomatyzowane systemy sterowania: Zautomatyzowane systemy sterowania redukują błędy ludzkie, optymalizują wykorzystanie surowców i zapewniają stałą jakość bloków.

- Energooszczędne technologie: Zużycie energii jest istotnym czynnikiem kosztowym w produkcji bloków AAC. Poszukaj sprzętu wyposażonego w funkcje oszczędzania energii, takie jak regeneracyjne systemy odzyskiwania ciepła w autoklawach lub zaawansowane systemy suszenia.

- Precyzyjna technologia cięcia: Dokładne cięcie ma kluczowe znaczenie dla zapewnienia, że bloki spełniają wymagane wymiary i standardy. Poszukaj systemów cięcia z regulowanymi parametrami, aby dostosować rozmiar bloku.

Poziom automatyzacji

Automatyzacja odgrywa kluczową rolę w poprawie ogólnej wydajności procesu produkcyjnego. W pełni zautomatyzowane linie produkcyjne oferują szereg korzyści, do których należą:

- Wyższe wskaźniki produkcji: Automatyzacja zapewnia ciągłą produkcję bez ręcznej interwencji, skracając czas produkcji.

- Spójność i precyzja: Zautomatyzowane systemy zmniejszają ryzyko błędu ludzkiego, zapewniając, że każdy wyprodukowany blok ma jednakowy rozmiar i jakość.

- Obniżone koszty pracy: Przy minimalnej interwencji człowieka producenci mogą zaoszczędzić na kosztach pracy i zwiększyć ogólną wydajność operacyjną.

Jednakże producenci muszą porównać początkowe koszty w pełni zautomatyzowanych linii produkcyjnych z długoterminowymi oszczędnościami w pracy i konserwacji.

Systemy transportu i przechowywania materiałów

Efektywna obsługa i przechowywanie surowców, takich jak cement, piasek i wapno, ma kluczowe znaczenie dla zapewnienia płynnego przebiegu produkcji. Wydajne systemy transportu materiałów redukują straty materiałów, minimalizują przestoje i poprawiają ogólny przepływ linii produkcyjnej.

Niektóre kluczowe kwestie dotyczące transportu materiałów obejmują:

- Systemy przenośnikowe: Zautomatyzowane przenośniki usprawniają przepływ surowców i gotowych produktów pomiędzy etapami produkcji.

- Pojemność pamięci: Surowce, półprodukty i gotowe bloki wymagają odpowiednich obiektów do przechowywania. Wydajne systemy magazynowania minimalizują ryzyko niedoborów materiałowych i maksymalizują czas sprawności produkcji.

- Zarządzanie zapasami: Zintegrowane oprogramowanie do zarządzania zapasami może pomóc w śledzeniu zużycia materiałów i automatyzacji procesów ponownego zamawiania.

Koszt posiadania i zwrot z inwestycji (ROI)

Chociaż zaawansowane linie produkcyjne mogą być drogie, często oferują wysoki zwrot z inwestycji w postaci wzrostu wydajności, oszczędności pracy i zwiększonej wielkości produkcji. Producenci powinni przeprowadzić analizę kosztów i korzyści w celu ustalenia, czy początkowa inwestycja w zaawansowany sprzęt jest uzasadniona oczekiwanym wzrostem wydajności produkcyjnej.

Czynniki, które należy wziąć pod uwagę przy kalkulacji kosztów, obejmują:

- Początkowy koszt inwestycji: Koszt zakupu linii produkcyjnej i związanej z nią infrastruktury.

- Koszty konserwacji i eksploatacji: Bieżące koszty utrzymania sprzętu i funkcjonowania linii produkcyjnej, w tym zużycie energii, robocizna i części zamienne.

- Oczekiwany zwrot z inwestycji: Oczekiwane ramy czasowe zwrotu inwestycji początkowej w oparciu o zwiększone moce produkcyjne i sprzedaż.

Praktyki konserwacyjne zapewniające długoterminową wydajność

Po zainstalowaniu odpowiedniej linii do produkcji bloków AAC istotne jest wdrożenie skutecznych praktyk konserwacji, aby zapewnić płynną pracę i zapobiec kosztownym przestojom. Regularna konserwacja pomaga przedłużyć żywotność sprzętu i zapewnia stałą jakość produktu.

Rutynowe inspekcje

Regularne inspekcje linii produkcyjnej są niezbędne do zidentyfikowania potencjalnych problemów, zanim się eskalują. Typowe obszary wymagające kontroli obejmują:

- Systemy przenośnikowe: Sprawdź, czy przenośniki przenoszące materiał nie są zużyte, niewspółosiowe i zablokowane.

- Autoklawy utwardzające: Upewnij się, że autoklawy działają prawidłowo i utrzymują wymagany poziom ciśnienia i temperatury.

- Systemy cięcia: Sprawdź ostrza tnące pod kątem ostrości i precyzji oraz sprawdź wyrównanie, aby zapewnić dokładne wymiary bloku.

Konserwacja zapobiegawcza

Konserwacja zapobiegawcza obejmuje planowanie rutynowych zadań w celu zmniejszenia prawdopodobieństwa awarii sprzętu. Środki zapobiegawcze mogą obejmować:

- Smarowanie ruchomych części: Regularne smarowanie części mechanicznych pomaga zmniejszyć tarcie, wydłużając żywotność podzespołów, takich jak silniki, przekładnie i przenośniki.

- Czyszczenie: Utrzymywanie maszyn w czystości pomaga zapobiegać gromadzeniu się kurzu, brudu i pozostałości, które mogą powodować blokady i zmniejszać wydajność sprzętu.

- Wymiana zużytych podzespołów: Regularnie sprawdzaj komponenty, takie jak paski, łożyska i silniki, pod kątem zużycia i wymieniaj je, zanim ulegną awarii.

Szkolenia i rozwój umiejętności

Dobrze wyszkoleni operatorzy i personel konserwacyjny są niezbędni do zapewnienia sprawnego działania linii produkcyjnej bloków AAC. Producenci powinni inwestować w ciągłe programy szkoleniowe, aby zapewnić zaznajomienie personelu z najnowszymi technologiami sprzętu i praktykami konserwacji.

Szkolenie powinno obejmować:

- Obsługa sprzętu: Operatorzy powinni zostać przeszkoleni w zakresie efektywnego korzystania ze sprzętu i identyfikowania wszelkich problemów, które mogą pojawić się podczas produkcji.

- Rozwiązywanie problemów: Personel zajmujący się konserwacją powinien zostać przeszkolony w zakresie identyfikowania typowych problemów i rozwiązywania problemów, aby szybko je rozwiązać.

Wniosek

Wybór i utrzymanie nowoczesnej linii do produkcji bloków AAC wymaga dokładnego rozważenia różnych czynników, od wydajności produkcyjnej i cech technologicznych po poziomy automatyzacji i praktyki konserwacyjne. Wybierając odpowiedni sprzęt i wdrażając skuteczne procedury konserwacji, producenci mogą zapewnić płynną i wydajną produkcję wysokiej jakości bloków AAC.

Kluczowe cechy linii produkcyjnej bloków AAC

| Funkcja | Opis |

|---|---|

| Zdolność produkcyjna | Objętość bloków AAC wytwarzanych dziennie lub na godzinę. |

| Automatyzacja | Poziom automatyzacji w sterowaniu i monitorowaniu procesu produkcyjnego. |

| Efektywność energetyczna | Technologie zmniejszające zużycie energii, takie jak odzysk ciepła i zoptymalizowane suszenie. |

| Precyzja cięcia | Zdolność układu tnącego do wytwarzania jednolitych bloków o dokładnych wymiarach. |

| Obsługa materiałów | Zautomatyzowane systemy przemieszczania surowców i gotowych bloków pomiędzy etapami produkcji. |

| Wymagania dotyczące konserwacji | Częstotliwość i łatwość konserwacji niezbędne do zapewnienia sprawnego działania i uniknięcia przestojów. |

| Koszt posiadania | Inwestycja początkowa, koszty operacyjne i oczekiwany zwrot z inwestycji w linię produkcyjną. |