Wybór i przygotowanie surowców

Etap procesu produkcji bloku AAC polega na doborze odpowiednich surowców. Głównymi komponentami używanymi do produkcji bloków AAC są:

- Cement: Pełni funkcję środka wiążącego.

- Limonka: Pomaga zwiększyć wytrzymałość i trwałość produktu końcowego.

- Piasek krzemionkowy: Podstawowe źródło krzemionki niezbędnej do reakcji chemicznych podczas utwardzania.

- Proszek aluminiowy: Środek pieniący tworzący pęcherzyki powietrza wewnątrz kostki nadając jej lekkości.

- Woda: Wymagany do mieszania i aktywacji reakcji chemicznych.

Surowce są starannie dobierane, aby mieć pewność, że spełniają standardy jakości niezbędne do produkcji wytrzymałych i trwałych bloków AAC.

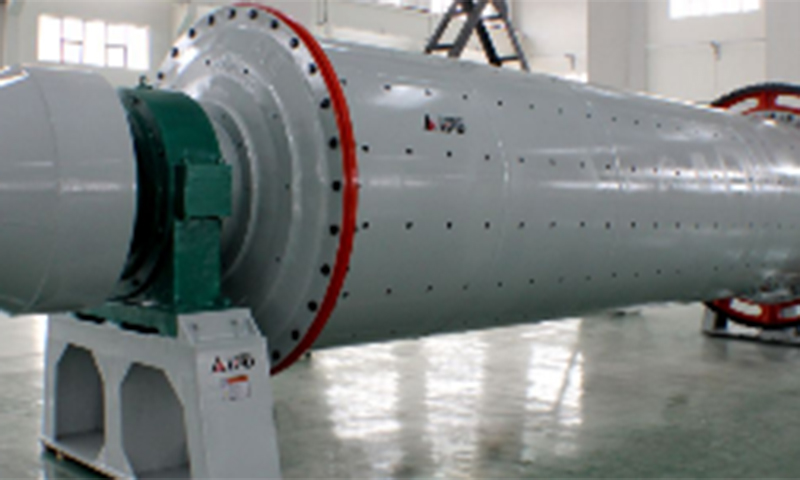

Mieszanie surowców

Po przygotowaniu materiałów miesza się je w dokładnych proporcjach. Proces ten polega na dodaniu suchych składników (cementu, wapna, piasku kwarcowego) do dużego miksera. Następnie do mieszanki wprowadza się proszek aluminiowy wraz z wodą, co wywołuje reakcję chemiczną, w wyniku której w mieszance tworzą się pęcherzyki gazu, tworząc charakterystyczną lekką strukturę bloków AAC.

Mieszalnik należy dokładnie skalibrować, aby uzyskać jednolitą konsystencję, zapewniającą równomierny przebieg reakcji chemicznej. Po wymieszaniu zawiesina jest gotowa do następnego etapu.

Odlewanie zawiesiny

Wymieszaną zawiesinę następnie wlewa się do form, które określają rozmiar i kształt bloków AAC. Formy te są zazwyczaj wykonane ze stali lub innych trwałych materiałów, które są w stanie wytrzymać ciepło i ciśnienie występujące w późniejszym procesie autoklawowania.

Na tym etapie zawiesinę pozostawia się w formach na określony czas, podczas którego pęcherzyki gazu rozszerzają się, tworząc w mieszance konsystencję piany. Formy są zazwyczaj wykonane w różnych rozmiarach, w zależności od pożądanych wymiarów gotowych bloków.

Wstępne utwardzanie

Po wlaniu zaczynu do form bloki poddawane są procesowi wstępnego utwardzania. Obejmuje to pozostawienie bloków do utwardzenia w kontrolowanym środowisku w temperaturze pokojowej. W tym czasie mieszanina twardnieje na tyle, aby umożliwić dalszą obróbkę.

Wstępne utwardzanie może trwać od 12 do 24 godzin, w zależności od temperatury i wilgotności otoczenia. Etap wstępnego utwardzania jest niezbędny do osiągnięcia pożądanej integralności strukturalnej bloków przed poddaniem ich procesowi autoklawowania.

Krojenie ciasta

Po zakończeniu wstępnego utwardzania utwardzony „placek” materiału AAC jest wyjmowany z form i cięty na bloki. Odbywa się to za pomocą specjalistycznej maszyny tnącej, która zapewnia jednolitość rozmiaru i kształtu. Ciasto jest zwykle krojone na duże panele, a następnie krojone na pojedyncze bloki.

Proces cięcia wymaga precyzji, ponieważ bloki muszą spełniać dokładne specyfikacje dotyczące rozmiaru, aby zapewnić odpowiednie dopasowanie podczas budowy. Aby osiągnąć te wysokie standardy, powszechnie stosuje się zautomatyzowany sprzęt do cięcia.

Autoklawowanie

Autoklawowanie jest kluczowym krokiem w procesie produkcji bloków AAC. Po pocięciu bloki umieszczane są w autoklawie, czyli wysokociśnieniowej komorze parowej, która zapewnia odpowiednie utwardzenie materiału. W autoklawie bloki poddaje się działaniu wysokich temperatur (zwykle około 180°C do 200°C) i ciśnienia (około 12 barów) przez określony czas, zwykle od 12 do 16 godzin.

Proces ten przyspiesza reakcje chemiczne w blokach AAC, przekształcając surowce w trwały produkt o wysokiej wytrzymałości. Autoklawowanie zwiększa integralność strukturalną bloków, poprawiając ich odporność na wilgoć, ogień i inne czynniki środowiskowe.

Rozformowanie i wykańczanie

Po tym jak bloki przejdą proces autoklawowania, są one ostrożnie wyjmowane z autoklawu i rozformowywane. Następnie bloki pozostawia się do ostygnięcia przed poddaniem jakimkolwiek procesom wykończeniowym.

Na tym etapie wszelkie nierówności i niedoskonałości powierzchni są wygładzane, a bloki sprawdzane pod kątem jakości. Niektóre fabryki mogą również przeprowadzać lekkie polerowanie, aby zapewnić czystą, jednolitą powierzchnię.

Kontrola jakości i testowanie

Aby mieć pewność, że bloki AAC spełniają wymagane standardy branżowe, przeprowadzana jest seria testów kontroli jakości. Testy te zazwyczaj obejmują:

- Badanie wytrzymałości na ściskanie: Aby zapewnić, że bloki wytrzymają wymagania nośne konstrukcji.

- Badanie gęstości: Sprawdzenie, czy bloki mają odpowiednie właściwości lekkie.

- Badanie absorpcji wody: Aby sprawdzić odporność bloczków na wilgoć.

Przed przejściem do końcowego etapu pakowania każdy blok jest sprawdzany w celu potwierdzenia, że spełnia wymagania dotyczące rozmiaru i wytrzymałości.

Pakowanie i wysyłka

Po przejściu kontroli jakości bloki AAC są pakowane i przygotowywane do wysyłki. Pakowanie zwykle odbywa się za pomocą folii ochronnych, aby uniknąć uszkodzeń podczas transportu. Bloki są następnie ładowane na palety i wysyłane do klientów.

Na tym etapie produkty są gotowe do wysyłki do lokalnych dystrybutorów lub bezpośrednio na budowy. Opakowanie zostało zaprojektowane tak, aby klocki pozostały w dobrym stanie przez całą podróż.

Wniosek

Proces produkcji bloków AAC jest bardzo wydajny i wymaga szczególnej dbałości o szczegóły na każdym etapie. Postępując zgodnie z precyzyjną sekwencją kroków – począwszy od przygotowania surowca, a kończąc na pakowaniu – linia produkcyjna gwarantuje, że produkt końcowy będzie najwyższej jakości. Jiangsu Bieganie specjalizująca się w Linia do produkcji bloków AAC s, dzięki inteligentnemu sprzętowi i zaawansowanym procesom produkcyjnym wnoszą znaczący wkład w innowacje techniczne w branży.

Często zadawane pytania

1. Co to jest blok AAC i dlaczego wykorzystuje się go w budownictwie?

Bloki AAC to lekkie, trwałe materiały budowlane wykonane z mieszaniny cementu, wapna, piasku krzemionkowego i proszku aluminiowego. Są powszechnie stosowane w budownictwie ze względu na swoje właściwości termoizolacyjne i odporność ogniową.

2. Jak działa linia do produkcji bloków AAC?

Linia produkcyjna składa się z szeregu etapów, obejmujących przygotowanie surowców, mieszanie, odlewanie, wstępne utwardzanie, cięcie, autoklawowanie i testowanie jakości, w celu wytworzenia wysokiej jakości bloków AAC.

3. Jakie są korzyści ze stosowania bloków AAC w budownictwie?

Bloki AAC są lekkie, ognioodporne i zapewniają izolację termiczną, dzięki czemu idealnie nadają się do budynków energooszczędnych i ognioodpornych.

4. Jakie rodzaje produktów AAC są dostępne dla budownictwa?

Produkty AAC obejmują bloki, panele i cegły, z których wszystkie są przeznaczone do stosowania w ścianach, ściankach działowych i innych elementach konstrukcyjnych w projektach budowlanych.

5. Dlaczego warto wybrać linię do produkcji bloków AAC firmy Jiangsu Runding?

Jiangsu Runding oferuje najnowocześniejsze, inteligentne urządzenia linii produkcyjnej AAC, koncentrując się na wysokiej wydajności, opłacalności i zaawansowanych rozwiązaniach do zarządzania fabryką dla branży AAC.