The Linia do produkcji bloków AAC zrewolucjonizowała branżę budowlaną, dostarczając lekki, trwały i ekologiczny materiał budowlany. Bloczki z autoklawizowanego betonu komórkowego (AAC) są szeroko stosowane ze względu na ich właściwości izolacyjne, mniejszą wagę i łatwość montażu. Zrozumienie krytycznych etapów procesu produkcyjnego ma kluczowe znaczenie dla producentów chcących zoptymalizować swoje linie produkcyjne i zapewnić wysoką jakość wyników.

Przygotowanie surowca

Produkcja bloków AAC rozpoczyna się od starannego doboru i przygotowania surowców. Podstawowymi składnikami do produkcji bloków AAC są:

- Cement: Pełni funkcję spoiwa w mieszance.

- Limonka: Przyczynia się do wytrzymałości bloku i urabialności.

- Piasek: Zapewnia strukturę bloku i pomaga w osiągnięciu pożądanej gęstości.

- Proszek aluminiowy: Odpowiada za rozszerzanie się betonu podczas reakcji chemicznej.

- Woda: Służy do aktywacji mieszaniny i utworzenia zawiesiny bazowej.

Proporcje materiału:

Surowce miesza się w określonych proporcjach, aby zapewnić odpowiednią równowagę pomiędzy wytrzymałością, gęstością i izolacją termiczną. Proporcje mogą się nieznacznie różnić w zależności od lokalnej dostępności materiałów, ale typowa mieszanka bloków AAC może wyglądać następująco:

| Surowiec | Ilość (%) |

|---|---|

| Cement | 50-60% |

| Limonka | 10-15% |

| Piasek | 25-30% |

| Proszek aluminiowy | 0,05-0,1% |

| Woda | 40-45% |

Kluczem do udanej produkcji bloków AAC jest precyzja mieszania tych materiałów. Wszelkie odchylenia w stosunku mogą mieć wpływ na gęstość bloku, właściwości termiczne i integralność strukturalną.

Mieszanie i przygotowanie zawiesiny

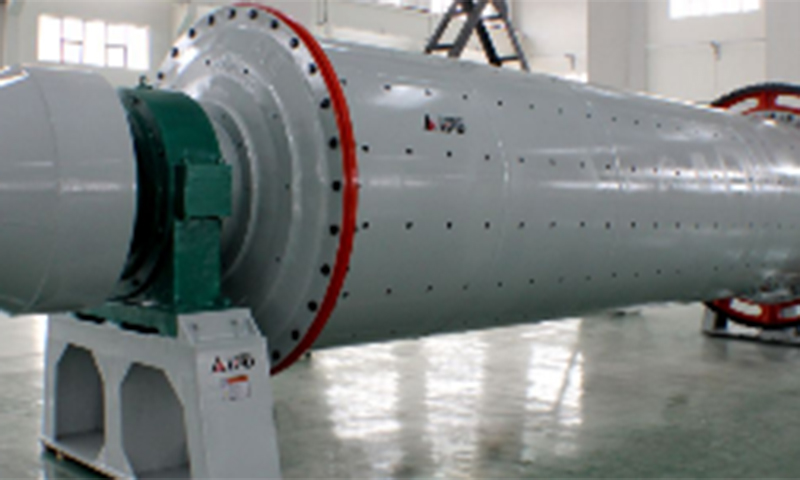

Po zebraniu surowców kolejnym krokiem na linii produkcyjnej jest przygotowanie zawiesiny. Cement, wapno, piasek i wodę miesza się w określonych proporcjach w dużym mieszalniku. Następnie do zawiesiny dodaje się proszek aluminiowy, który reaguje z wapnem i wodą, wytwarzając gazowy wodór. Ta reakcja chemiczna powoduje, że mieszanina unosi się, tworząc pęcherzyki i uzyskując konsystencję przypominającą pianę.

Dzięki tej piance bloki AAC charakteryzują się lekkością. Mieszankę utrzymuje się w mieszalniku do momentu uzyskania jednorodnej konsystencji. Jakość mieszania ma kluczowe znaczenie dla zapewnienia jednorodności produktu końcowego.

Formowanie i odlewanie

Gdy zaczyn osiągnie pożądaną konsystencję, wlewa się go do form. Formy są zazwyczaj wykonane ze stali lub trwałego materiału, który jest w stanie wytrzymać wysokie temperatury i ciśnienie. Formy projektowane są w różnych rozmiarach w zależności od wymaganych wymiarów bloku.

Na tym etapie mieszanina zaczyna krzepnąć i nabierać kształtu. Formy napełnia się zawiesiną, a nadmiar mieszaniny usuwa się w celu zapewnienia jednorodności. Bloki pozostają w formach przez określony czas, aby pianka mogła się rozszerzyć i stwardnieć.

Etap ten jest niezbędny do uzyskania pożądanych wymiarów i wykończenia powierzchni bloczków. Wszelkie nieprawidłowości podczas formowania mogą mieć wpływ na jakość produktu końcowego.

Wstępne utwardzanie i cięcie

Po zastygnięciu zawiesiny w formach ulega ona częściowemu utwardzeniu. Etap wstępnego utwardzania pozwala na utwardzenie materiału na tyle, aby można go było bezpiecznie przenosić, ale nie powoduje jego całkowitego utwardzenia. Ten etap polega na pozostawieniu bloków w temperaturze otoczenia na kilka godzin, co pozwala na ustabilizowanie się pęcherzyków wodoru.

Gdy bloki osiągną wymaganą twardość, wyjmuje się je z form i kroi na żądane rozmiary. Cięcie odbywa się zazwyczaj za pomocą zestawu drutów lub pił, co zapewnia precyzję i gładkie krawędzie. Proces cięcia odgrywa kluczową rolę w określeniu ostatecznego kształtu i rozmiaru bloków AAC.

Autoklawowanie (proces utwardzania)

Krytycznym etapem produkcji bloków AAC jest autoklawowanie – proces polegający na utwardzaniu bloków pod wysokim ciśnieniem i temperaturą. Bloki umieszczane są w dużych autoklawach, które są wyspecjalizowanymi komorami zaprojektowanymi tak, aby wytrzymywały ekstremalnie wysokie temperatury i ciśnienia. Ten krok jest niezbędny, aby nadać blokom wytrzymałość i trwałość.

Autoklawowanie przeprowadza się w temperaturze około 180°C (356°F) i ciśnieniu około 12 barów. Ten proces utwardzania parą pod wysokim ciśnieniem umożliwia zakończenie reakcji chemicznej, przekształcając surową zawiesinę w solidną, stabilną strukturę.

Podczas autoklawowania ciepło i ciśnienie przekształcają mieszaninę AAC w całkowicie utwardzony blok. Proces ten zmniejsza także porowatość bloczka, czyniąc go bardziej stabilnym i odpornym na czynniki środowiskowe.

Kontrola jakości i inspekcja

Po całkowitym utwardzeniu bloki AAC przechodzą serię rygorystycznych kontroli jakości. Obejmuje to testowanie wytrzymałości, gęstości, właściwości termoizolacyjnych i dokładności wymiarowej. Metody testowania mogą obejmować:

- Test wytrzymałości na ściskanie: Mierzy odporność bloku na ciśnienie.

- Test gęstości: Zapewnia, że blok spełnia wymagane specyfikacje wagowe.

- Test przewodności cieplnej: Sprawdza właściwości izolacyjne bloku.

- Dokładność wymiarowa: Zapewnia, że bloki spełniają wymagane specyfikacje dotyczące rozmiaru.

Testy te są niezbędne do zapewnienia, że bloki AAC spełniają standardy branżowe i nadają się do stosowania w budownictwie. Wszelkie bloki, które nie przejdą kontroli kontroli jakości, są ponownie przetwarzane lub odrzucane.

Pakowanie i dystrybucja

Po przejściu kontroli jakości bloki AAC są starannie pakowane i przygotowywane do wysyłki. W zależności od konfiguracji linii produkcyjnej bloki mogą być łączone w wiązki lub układane na paletach. Następnie są one ładowane na ciężarówki lub inne pojazdy transportowe w celu dystrybucji do różnych placów budowy lub dostawców.

Opakowanie gwarantuje, że bloki pozostaną nienaruszone podczas transportu i zostaną dostarczone do użytkowników końcowych w dobrym stanie.

Korzyści z bloków AAC

Linia do produkcji bloczków AAC tworzy produkt oferujący liczne korzyści dla branży budowlanej. Niektóre z kluczowych zalet bloków AAC obejmują:

- Lekki: Dzięki wypełnionej powietrzem strukturze bloczki AAC są znacznie lżejsze od tradycyjnych bloczków betonowych, co zmniejsza obciążenie fundamentów budynków.

- Izolacja termiczna: Bloki AAC posiadają właściwości termoizolacyjne, pomagając utrzymać komfortową temperaturę w pomieszczeniu i obniżyć koszty energii.

- Izolacja akustyczna: Zapewniają również izolację akustyczną, dzięki czemu idealnie nadają się do budynków mieszkalnych i komercyjnych.

- Odporność ogniowa: Bloki AAC są wysoce ognioodporne ze względu na swój skład mineralny i proces autoklawowania.

- Ekologiczne: Produkcja bloczków AAC zużywa mniej energii w porównaniu do tradycyjnych bloczków betonowych, a sam materiał nadaje się do recyklingu i jest nietoksyczny.

Wniosek

Linia do produkcji bloków AAC to złożony, ale wysoce wydajny proces, który przekształca surowce w cenny surowiec budowlany. Od przygotowania surowca po końcowy etap utwardzania, każdy etap odgrywa kluczową rolę w zapewnieniu produkcji wysokiej jakości, trwałych i przyjaznych dla środowiska bloków AAC. Bloki te oferują znaczące korzyści dla branży budowlanej, w tym lepszą izolację termiczną i akustyczną, zmniejszoną wagę i odporność ogniową.

Zrozumienie etapów procesu produkcyjnego nie tylko pomaga producentom zoptymalizować ich działania, ale także gwarantuje, że produkt końcowy spełnia wysokie standardy wymagane w nowoczesnych projektach budowlanych.

Często zadawane pytania (FAQ)

-

Jaka jest główna różnica między bloczkami AAC a tradycyjnymi bloczkami betonowymi?

- Bloczki AAC są lżejsze, zapewniają lepszą izolację termiczną i akustyczną oraz są ognioodporne, co czyni je bardziej odpowiednimi dla potrzeb nowoczesnego budownictwa w porównaniu z tradycyjnymi bloczkami betonowymi.

-

Jak długo trwa proces autoklawowania?

- Proces autoklawowania trwa zwykle od 12 do 14 godzin, w zależności od wielkości bloków i specyfikacji autoklawu.

-

Czy bloki AAC są przyjazne dla środowiska?

- Tak, bloki AAC są uważane za przyjazne dla środowiska ze względu na ich energooszczędny proces produkcji, niski ślad węglowy i możliwość recyklingu.

-

Czy bloki AAC można stosować zarówno w budynkach mieszkalnych, jak i komercyjnych?

- Tak, bloki AAC są wszechstronne i mogą być stosowane zarówno w budownictwie mieszkaniowym, jak i komercyjnym ze względu na ich wytrzymałość, właściwości izolacyjne i łatwość montażu.

-

Jaka jest żywotność bloków AAC?

- Bloki AAC są trwałe i mają długą żywotność, zwykle trwającą kilka dziesięcioleci, jeśli są odpowiednio konserwowane. Są odporne na warunki atmosferyczne i zapewniają integralność strukturalną w miarę upływu czasu.