Bloczki z autoklawizowanego betonu komórkowego (AAC) cieszą się coraz większą popularnością w budownictwie ze względu na ich właściwości termoizolacyjne, dźwiękoszczelne i ognioodporne. Aby jednak bloki te spełniały pożądane standardy, niezbędna jest kontrola jakości w całym procesie produkcyjnym.

Wprowadzenie do produkcji bloków AAC

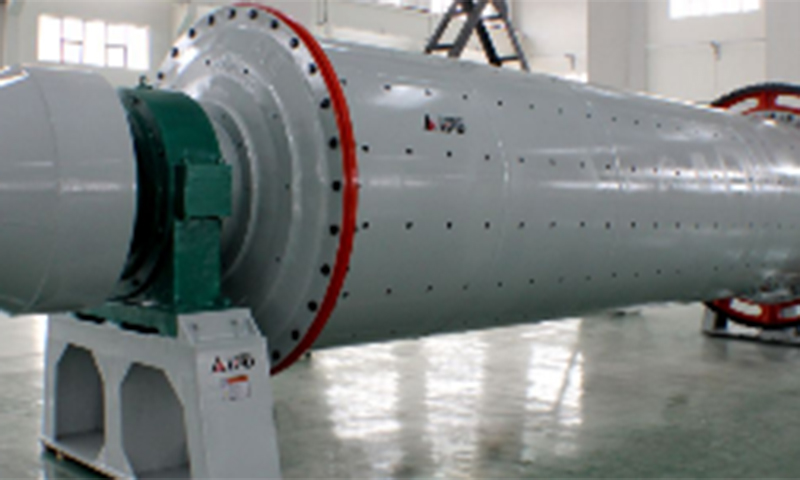

Bloki AAC produkowane są przy użyciu mieszaniny cementu, wapna, wody, piasku i środka spieniającego. Proces polega na mieszaniu tych składników w zawiesinę, którą następnie wlewa się do form i pozostawia do spęcznienia przed utwardzeniem w autoklawach. Dzięki tej metodzie powstają lekkie, ale trwałe bloki, które są szeroko stosowane w budowaniu ścian, podłóg i ścianek działowych.

Kontrola jakości w Linia do produkcji bloków AAC nie chodzi tylko o zapewnienie integralności strukturalnej bloków, ale także o ich bezpieczeństwo, wydajność i spójność. Proces produkcyjny to delikatna równowaga materiałów, czasu i temperatury, które należy ściśle monitorować.

Kluczowe etapy produkcji bloków AAC

Aby zrozumieć środki kontroli jakości, ważne jest podzielenie procesu na kluczowe etapy:

Mieszanie i przygotowanie

Etapem produkcji bloków AAC jest przygotowanie surowców. Należy stale monitorować jakość składników, takich jak cement, wapno i piasek, aby uniknąć zanieczyszczeń, które mogłyby mieć wpływ na produkt końcowy. Laboratorium kontroli jakości powinno przetestować te materiały przed wejściem do procesu produkcyjnego. Pomocna może być tutaj tabela typowych materiałów i ich oczekiwanych standardów jakościowych.

| Materiał | Norma jakości |

|---|---|

| Cement | Musi spełniać normy ASTM C150 |

| Limonka | Minimalna czystość 90% |

| Piasek | Powinien być wolny od zanieczyszczeń |

| Woda | Czysty i nadający się do picia |

Proces mieszania

Gdy materiały są gotowe, miesza się je w określonych proporcjach, aby utworzyć zawiesinę. Na tym etapie bardzo ważne jest monitorowanie konsystencji mieszaniny, aby zapewnić jej jednorodność. Gęstość i lepkość zawiesiny bezpośrednio wpływają na teksturę i wytrzymałość produktu końcowego. Różnice w czasie mieszania lub niewłaściwe proporcje składników mogą powodować niską jakość bloków.

Na tym etapie należy przeprowadzać regularne testy, aby potwierdzić, że mieszanka spełnia pożądane standardy. Na przykład niewielka różnica w stosunku cementu do wapna może spowodować, że bloki będą albo zbyt słabe, albo podatne na pękanie.

Formowanie i osadzanie

Po wymieszaniu zaczyn wlewa się do form, gdzie pozostawia się do zestalenia i spieniania w wyniku reakcji chemicznej inicjowanej przez środek spieniający. Kontrola jakości na tym etapie skupia się na monitorowaniu wymiarów formy i zapewnieniu, że bloki zachowują spójny kształt i rozmiar. Nieprawidłowo ustawione formy mogą spowodować zniekształcenie bloków, co może mieć wpływ na proces budowy.

Aby zweryfikować jakość na tym etapie, należy wdrożyć harmonogram regularnych kontroli i wykonywać pomiary dla każdej partii, aby zapewnić spójność.

Proces utwardzania

Po stwardnieniu bloki przenosi się do autoklawów w celu utwardzenia. Autoklawowanie to proces utwardzania parą pod wysokim ciśnieniem, który utwardza bloki AAC. Na tym etapie niezbędna jest kontrola temperatury, ciśnienia i czasu utwardzania. Czynniki te mają kluczowe znaczenie dla osiągnięcia wymaganej wytrzymałości i trwałości.

Odchylenia w ustawieniach autoklawu mogą spowodować, że bloki utwardzają się zbyt szybko lub zbyt wolno, co wpływa na ich ogólną wydajność. Dlatego należy stosować automatyczne systemy sterowania i czujniki do monitorowania i dostosowywania tych warunków w czasie rzeczywistym.

Końcowa kontrola i testowanie

Po utwardzeniu i wyjęciu bloków z autoklawu przechodzą one serię kontroli końcowej. Obejmują one kontrolę wzrokową pod kątem pęknięć, nieregularności powierzchni i dokładności wymiarowej. Przeprowadza się różnorodne testy, aby upewnić się, że bloki spełniają wymagane normy wytrzymałości i przewodności cieplnej. Typowe testy obejmują:

- Test wytrzymałości na ściskanie: Zapewnia, że bloki wytrzymają ciężar konstrukcji budynku.

- Test izolacji termicznej: Mierzy właściwości zatrzymywania ciepła przez bloki.

- Test gęstości: Potwierdza, że bloki są lekkie, ale wystarczająco mocne do celów konstrukcyjnych.

Wszelkie bloki niespełniające wymagań należy wyrzucić, aby zachować standardy jakości.

Systemy kontroli jakości i automatyzacja

Nowoczesne linie do produkcji bloków AAC często zawierają zautomatyzowane systemy, które zapewniają monitorowanie i kontrolę w czasie rzeczywistym podczas całego procesu produkcyjnego. Automatyzacja ogranicza błędy ludzkie i poprawia spójność bloków. Systemy te wykorzystują czujniki i siłowniki do monitorowania parametrów, takich jak temperatura, ciśnienie i przepływ materiału.

Co więcej, zaawansowane systemy oprogramowania mogą gromadzić dane w całym procesie produkcyjnym i generować raporty, które pozwalają operatorom podejmować świadome decyzje i podejmować działania naprawcze, jeśli to konieczne.

Oprócz automatyzacji niezbędny jest dobrze wyszkolony zespół kontroli jakości. Specjaliści ci są odpowiedzialni za przeprowadzanie regularnych kontroli, konserwację sprzętu i prowadzenie badań w celu ulepszenia technik produkcji. Ich rola jest kluczowa dla zapewnienia odpowiedniej jakości wszystkich bloków opuszczających linię produkcyjną.

Kluczowe wyzwania w kontroli jakości

Pomimo postępu w technologii i automatyzacji, utrzymanie stałej jakości w produkcji bloków AAC nie jest pozbawione wyzwań. Niektóre typowe problemy obejmują:

- Różnice w surowcach: Niewielkie zmiany właściwości surowców, takich jak piasek, wapno czy cement, mogą mieć wpływ na jakość produktu końcowego.

- Kalibracja sprzętu: Niedopasowany sprzęt lub źle skalibrowane maszyny mogą powodować niespójną produkcję.

- Błąd ludzki: Nawet w przypadku systemów zautomatyzowanych niezbędny jest nadzór człowieka, aby wyeliminować wszelkie rozbieżności, które mogą pojawić się w procesie produkcyjnym.

Sprostanie tym wyzwaniom wymaga ciągłego monitorowania, szkolenia pracowników i ciągłych inwestycji w zaawansowane technologie produkcyjne.

Korzyści z silnego systemu kontroli jakości

Posiadanie solidnego systemu kontroli jakości oferuje producentom bloków AAC szereg korzyści, w tym:

- Poprawiona spójność produktu: Stała jakość gwarantuje, że wszystkie bloki spełniają te same standardy, co jest niezbędne przy projektach budowlanych.

- Zmniejszona ilość odpadów: Identyfikując wady na wczesnym etapie procesu produkcyjnego, producenci mogą zmniejszyć ilość odpadów i uniknąć kosztownych błędów.

- Zwiększona satysfakcja klienta: Cegły wysokiej jakości mogą zmniejszyć problemy podczas budowy, satysfakcjonując w ten sposób klientów i zdobywając stałych klientów.

Często zadawane pytania

1. Jaki jest główny cel kontroli jakości w produkcji bloków AAC?

Głównym celem jest zapewnienie, że wyprodukowane bloki spełniają wymagane standardy wytrzymałości, izolacji i trwałości. Kontrola jakości pomaga zapobiegać defektom, zmniejsza ilość odpadów i gwarantuje, że bloki są bezpieczne i niezawodne w budowie.

2. W jaki sposób kontrolowana jest temperatura podczas procesu utwardzania?

Temperatura jest ściśle monitorowana i kontrolowana za pomocą czujników i automatycznych systemów kontroli w autoklawie. Wszelkie odchylenia od idealnego zakresu temperatur mogą mieć wpływ na jakość bloków, dlatego konieczna jest precyzyjna regulacja.

3. Jakiego rodzaju testy przeprowadza się na blokach AAC?

Typowe testy obejmują testy wytrzymałości na ściskanie, testy izolacji termicznej i testy gęstości. Testy te zapewniają, że bloki spełniają wymagania dotyczące wydajności, takie jak wytrzymałość, izolacja i nośność.

4. Czy zautomatyzowane systemy mogą zastąpić zaangażowanie człowieka w kontrolę jakości?

Chociaż zautomatyzowane systemy mogą znacznie poprawić spójność i zmniejszyć liczbę błędów, nadzór człowieka pozostaje kluczowy. Aby rozwiązać problemy, zinterpretować dane i wprowadzić niezbędne korekty, potrzebny jest przeszkolony personel.

5. Jak różnice w surowcach wpływają na jakość bloków AAC?

Nawet niewielkie różnice w surowcach, takich jak cement, wapno i piasek, mogą powodować różnice w produkcie końcowym. Aby zminimalizować te różnice, niezbędne są spójne źródła zaopatrzenia i uważne monitorowanie.