Branża budowlana coraz częściej wdraża zaawansowaną automatyzację w celu zwiększenia produktywności i zmniejszenia kosztów operacyjnych. Wśród tych innowacji linia do produkcji bloczków AAC okazała się kluczowym rozwiązaniem dla producentów, których celem jest produkcja lekkich, trwałych i energooszczędnych materiałów budowlanych.

Zrozumienie linii produkcyjnej bloków AAC

Linia do produkcji bloków AAC obejmuje szereg wzajemnie powiązanych procesów, w tym przygotowanie surowców, mieszanie, formowanie, utwardzanie, cięcie i pakowanie. Każdy etap wymaga precyzji, terminowego wykonania i dokładnego monitorowania, aby mieć pewność, że końcowe bloki spełniają standardy branżowe. Wydajność w Fabryka linii do produkcji bloków AAC zależy od sprawnej koordynacji tych etapów i prawidłowego funkcjonowania maszyn.

Kluczowe elementy linii produkcyjnej bloków AAC

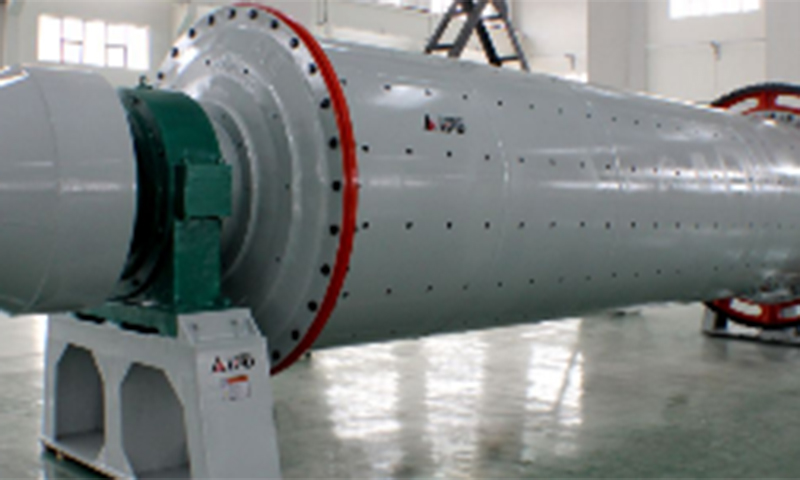

Jednostka Przygotowania Surowców – Odpowiedzialny za kruszenie, mielenie i dozowanie surowców takich jak cement, wapno, piasek i proszek aluminiowy.

System mieszania – Zapewnia jednorodne wymieszanie wszystkich składników, co ma kluczowe znaczenie dla konsystencji bloku i integralności strukturalnej.

Maszyna do formowania – Przenosi zaczyn do form zachowując prawidłowe wymiary i gęstość.

Utwardzanie w autoklawie – Wykorzystuje utwardzanie parą pod wysokim ciśnieniem, aby przyspieszyć rozwój wytrzymałości i zwiększyć trwałość.

Maszyna do cięcia – Precyzyjne cięcie zapewnia jednakową wielkość bloków i minimalną ilość odpadów.

Jednostka Pakująca – Przygotowuje bloki do transportu i przechowywania, minimalizując jednocześnie pękanie.

Typowy przebieg pracy na linii produkcyjnej bloków AAC

| Scena | Cel | Kluczowe rozważania |

|---|---|---|

| Przygotowanie surowca | Zapewnia jakość danych wejściowych | Wielkość cząstek, zawartość wilgoci |

| Mieszanie | Uzyskuje jednorodną zawiesinę | Mieszanie time, speed, ingredient ratio |

| Formowanie | Tworzy bloki na wymiar | Wyrównanie formy, konsystencja wypełnienia |

| Utwardzanie | Rozwija siłę | Temperatura, ciśnienie, czas trwania |

| Cięcie | Tworzy jednolite bloki | Ostrość ostrza, prędkość cięcia |

| Opakowanie | Przygotowuje bloki do wysyłki | Sposób postępowania, wzór układania |

Optymalizacja przepływu pracy w celu uzyskania maksymalnej wydajności

Wydajność linii produkcyjnej bloków AAC w dużej mierze zależy od optymalizacji przepływu pracy. Dobrze zaprojektowany układ produkcji minimalizuje czas obsługi materiałów, zmniejsza wąskie gardła i zapewnia ciągły przepływ operacji.

Usprawniony układ – Rozmieszczaj maszyny tak, aby odpowiadały naturalnej kolejności etapów produkcji. Unikaj niepotrzebnego transportu materiałów pomiędzy etapami.

Zautomatyzowana obsługa materiałów – Przenośniki i zautomatyzowane systemy transportowe ograniczają pracę ręczną i zapewniają stałe dawki podawania.

Monitorowanie w czasie rzeczywistym – Zainstalowanie czujników i systemów monitorowania na każdym etapie pomaga szybko wykryć anomalie, skracając przestoje.

Zrównoważone linie produkcyjne – Rozdzielaj zasoby równomiernie na etapy, aby zapobiec wąskim gardłom, które mogą spowolnić cały proces produkcyjny.

Wskazówki dotyczące optymalizacji linii produkcyjnej

| Optymalizacja Fokus | Przedmioty akcji | Oczekiwana korzyść |

|---|---|---|

| Projekt układu | Sekwencyjny układ maszyn | Skrócony czas obsługi |

| Obsługa materiałów | Zautomatyzowane przenośniki | Poprawiona konsystencja paszy |

| Monitorowanie | Integracja czujników | Wczesne wykrywanie problemów |

| Alokacja zasobów | Zrównoważony personel i maszyny | Zminimalizowane wąskie gardła |

Wybór sprzętu w fabrykach linii produkcyjnych bloków AAC

Wybór odpowiednich maszyn jest niezbędny do osiągnięcia wydajności. Wysokiej jakości sprzęt nie tylko poprawia szybkość produkcji, ale także zmniejsza zużycie energii i częstotliwość konserwacji. Oceniając wyposażenie fabryki linii do produkcji bloków AAC, należy wziąć pod uwagę następujące czynniki:

Pojemność – Dopasuj wydajność maszyny do celów produkcyjnych, aby uniknąć przeciążenia lub niedostatecznego wykorzystania.

Precyzja – Maszyny muszą zachować dokładność wymiarową, aby ograniczyć ilość odpadów i przeróbek.

Efektywność energetyczna – Nowoczesne urządzenia o niższym poborze mocy zmniejszają koszty operacyjne.

Trwałość – Solidne maszyny redukują przestoje i częstotliwość konserwacji.

Kryteria wyboru sprzętu

| Sprzęt | Kluczowa funkcja | Korzyści |

|---|---|---|

| Mikser | Jednorodne mieszanie | Stała jakość bloku |

| Maszyna do formowania | Wysoka precyzja | Mniejsze straty materiału |

| Autoklaw | Energooszczędny system parowy | Szybsze utwardzanie przy niższych kosztach energii |

| Maszyna do cięcia | Regulowane ostrze | Jednolite rozmiary bloków, minimalne przeróbki |

| Jednostka Pakująca | Automatyczne układanie | Zmniejszone koszty pracy i pękanie bloków |

Strategie zarządzania energią

Zarządzanie energią odgrywa kluczową rolę w wydajności linii produkcyjnej bloków AAC. Operacje energochłonne, takie jak autoklawowanie, mieszanie i cięcie, mogą znacząco wpłynąć na koszty operacyjne, jeśli nie są odpowiednio zarządzane.

Zoptymalizowane wykorzystanie pary – Właściwa izolacja autoklawów i kontrolowane ciśnienie pary zmniejszają straty ciepła i zużycie energii.

Wydajne silniki – Wysokowydajne silniki w mieszalnikach, przenośnikach i maszynach do cięcia pozwalają z czasem oszczędzać energię elektryczną.

Planowanie produkcji – Dostosowanie operacji wymagających dużej energii do godzin pozaszczytowych może obniżyć koszty.

Systemy odzyskiwania energii – Wdrożenie odzysku ciepła z systemów wylotu pary lub sprężarek umożliwia odzyskanie energii na innych etapach.

Środki optymalizacji energii

| Scena | Wykorzystanie energii | Technika optymalizacji |

|---|---|---|

| Autoklawowanie | Wysoka | Izolacja, precyzyjna kontrola ciśnienia |

| Mieszanie | Średni | Wysoka-efficiency motors, controlled speed |

| Cięcie | Średni | Ostrzenie ostrzy, optymalizacja prędkości |

| Obsługa materiałów | Niski | Zautomatyzowane przenośniki, minimal idle time |

Praktyki konserwacyjne mające na celu skrócenie przestojów

Regularna konserwacja ma kluczowe znaczenie dla utrzymania wysokiej wydajności fabryki linii produkcyjnej bloków AAC. Strategie konserwacji predykcyjnej i zapobiegawczej mogą zapobiec nieoczekiwanym awariom i wydłużyć żywotność maszyn.

Zaplanowane inspekcje – Regularnie sprawdzaj miksery, formy, autoklawy i maszyny do cięcia pod kątem zużycia.

Zarządzanie smarowaniem – Właściwe smarowanie części ruchomych zmniejsza tarcie i zapobiega przedwczesnym awariom.

Kalibracja – Upewnić się, że urządzenia pomiarowe i formy są prawidłowo skalibrowane, aby utrzymać jakość bloku.

Zapas części zamiennych – Utrzymuj zapasy kluczowych części zamiennych, aby skrócić przestoje w przypadku awarii podzespołów.

Lista kontrolna konserwacji

| Komponent | Zadanie konserwacji | Częstotliwość |

|---|---|---|

| Mikser | Sprawdź ostrza, wyczyść pozostałości | Co tydzień |

| Maszyna do formowania | Sprawdź wyrównanie formy | Co tydzień |

| Autoklaw | Sprawdź zawory ciśnieniowe, uszczelki | Miesięcznie |

| Maszyna do cięcia | Naostrz ostrza | Co tydzień |

| Jednostka Pakująca | Smarowanie przenośników | Miesięcznie |

Środki kontroli jakości

Utrzymanie jakości produktu jest ściśle powiązane z wydajnością. Odrzucone bloki nie tylko zmniejszają wydajność, ale także zwiększają koszty produkcji. Wdrożenie rygorystycznych środków kontroli jakości gwarantuje, że każdy blok spełnia standardy na przepustce.

Kontrola surowców – Sprawdź wilgotność, wielkość cząstek i skład chemiczny.

Monitorowanie procesu – Czujniki działające w czasie rzeczywistym do śledzenia gęstości, lepkości zawiesiny i warunków utwardzania.

Pobieranie próbek i testowanie – Regularnie próbuj gotowe bloki pod kątem wytrzymałości, dokładności wymiarowej i wyglądu.

Pętle informacji zwrotnej – Szybka komunikacja między zespołami kontroli jakości a produkcją zapewnia szybkie wdrożenie działań naprawczych.

Automatyzacja i cyfryzacja

Nowoczesne fabryki linii do produkcji bloków AAC coraz częściej wdrażają rozwiązania automatyzacyjne i cyfrowe w celu zwiększenia wydajności. Zaawansowane systemy sterowania integrują wszystkie etapy produkcji, umożliwiając precyzyjne monitorowanie i regulacje.

Systemy sterowania PLC – Programowalne sterowniki logiczne zarządzają i synchronizują działanie maszyn.

Integracja Internetu Rzeczy – Urządzenia Internetu Rzeczy dostarczają danych w czasie rzeczywistym na potrzeby konserwacji predykcyjnej i optymalizacji procesów.

Analityka danych – Historyczne dane produkcyjne mogą zidentyfikować nieefektywności i pomóc w ulepszeniu harmonogramu i alokacji zasobów.

Korzyści z automatyzacji

| Funkcja automatyzacji | Funkcja | Wzrost wydajności |

|---|---|---|

| Sterowanie PLC | Scentralizowana obsługa maszyny | Mniej błędów ludzkich |

| Czujniki Internetu Rzeczy | Monitorowanie w czasie rzeczywistym | Wczesne wykrywanie anomalii |

| Analityka danych | Analiza trendów produkcyjnych | Lepsze planowanie i wydajność |

| Automatyczne raportowanie | Panele wydajności | Szybkie podejmowanie decyzji |

Szkolenie i zarządzanie personelem

Często pomijanym czynnikiem wpływającym na efektywność jest czynnik ludzki. Odpowiednio przeszkolony personel może efektywniej obsługiwać maszyny, szybciej reagować na problemy i utrzymywać wysokie standardy bezpieczeństwa.

Szkolenie operacyjne – Edukować operatorów w zakresie funkcji maszyn, rozwiązywania problemów i protokołów bezpieczeństwa.

Programy ciągłego doskonalenia – Zachęcaj pracowników do przekazywania informacji zwrotnych na temat wąskich gardeł lub nieefektywności.

Monitorowanie wydajności – Śledź wyniki indywidualne i zespołowe, aby zoptymalizować alokację siły roboczej.

Zagadnienia dotyczące ochrony środowiska i gospodarki odpadami

Wydajne linie produkcyjne bloków AAC integrują również zrównoważone praktyki. Ograniczenie ilości odpadów i emisji nie tylko przynosi korzyści środowisku, ale może również poprawić efektywność kosztową.

Recykling surowców – Wykorzystaj ponownie resztki gnojowicy lub pokruszonych bloków, aby zmniejszyć ilość odpadów.

Gospodarka wodna – Wdrażać systemy o obiegu zamkniętym do mieszania i oczyszczania wody.

Kontrola kurzu – W obszarach przygotowania i cięcia należy stosować odpylacze, aby zminimalizować straty materiału.

Wniosek

Maksymalizacja wydajności linii produkcyjnej bloków AAC wymaga wieloaspektowego podejścia, obejmującego wybór sprzętu, optymalizację przepływu pracy, zarządzanie energią, konserwację, kontrolę jakości, automatyzację, szkolenie personelu i względy środowiskowe. Dzięki starannej integracji tych strategii fabryki linii do produkcji bloków AAC mogą osiągnąć wyższą wydajność, stałą jakość, niższe koszty operacyjne i krótsze przestoje. Wdrożenie zorganizowanego planu efektywności nie tylko poprawia produktywność, ale także poprawia długoterminową stabilność i konkurencyjność branży produkcji bloków AAC.