Zastosowanie inteligentnej technologii spawania w produkcji sprzętu AAC

Proces spawania w tradycyjnym Maszyna AAC Produkcja stoi przed wieloma wyzwaniami, takimi jak niska wydajność, duże odkształcenie i niestabilna jakość. Wraz z wprowadzeniem inteligentnej technologii spawania problemy te są przezwyciężone jeden po drugim. Laserowy system spawania widzenia wykorzystywany do produkcji nowoczesnej maszyny AAC pozwala nam uchwycić pozycję spoiny w czasie rzeczywistym przez bardzo precyzyjne czujniki CCD i osiągnąć automatyczne spawanie z dokładnością na poziomie milimetrowym za pomocą sześcioosiowych robotów. Technologia ta zwiększa wydajność spawania o ponad 40%, a jednocześnie zwiększa wskaźnik kwalifikacji spoiny do 99,8%.

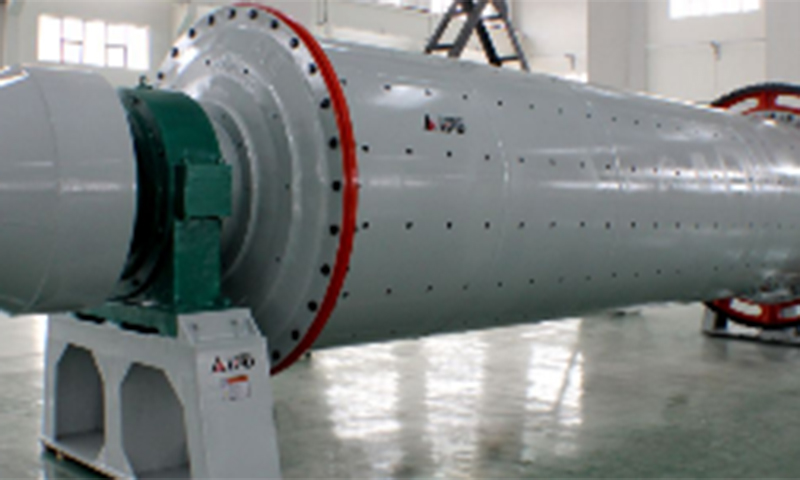

Jeśli chodzi o spawanie części konstrukcyjnych AAC maszyny AAC, inteligentny system spawania spawalniczego wielopasmowego wykazuje znaczące zalety. Wiele robotów spawalniczych współpracuje za pośrednictwem centralnego systemu sterowania w celu zsynchronizacji spawania kluczowych komponentów, takich jak duże ramki formy i autoklaw. Warto szczególnie wspomnieć, że stosowanie nowego procesu spawania Pulse MIG jest stosowane. Dokładnie kontrolując prądowy kształt fali, zakres strefy dotkniętej ciepłem jest skutecznie zmniejszony, a deformacja spawania jest kontrolowana w ciągu 1/3 tradycyjnego procesu, znacznie poprawiając dokładność montażu sprzętu.

Wprowadzenie inteligentnego systemu monitorowania jakości spawania zapewnia niezawodne gwarancje produkcji maszyn AAC. System identyfikacji defektów spawalniczych oparty na głębokim uczeniu się może wykryć wspólne wady, takie jak pory i wtrącenia żużla w czasie rzeczywistym, a dokładność wykrywania osiąga poziom 0,1 mm. Funkcja przechowywania i analizy w chmurze parametrów spawania zapewnia obsługę danych dla optymalizacji procesu i identyfikowalności jakości, przenosząc jakość produkcji maszyny AAC na nowy poziom.

Ulepszenie wydajności sprzętu wniesione przez przetwarzanie precyzyjne

Dokładność pracy AAC Machine bezpośrednio wpływa na jakość napowietrzonych produktów betonowych, a zastosowanie bardzo precyzyjnie przetwarzania technologii przetwarzania jest stale przerywające standardy branżowe. W dziedzinie przetwarzania pleśni wprowadzenie pięcioosiowych centrów obróbki łączącej umożliwiło wnękę formy osiągnięcie 0,02 mm/m, a pionowość płyty bocznej jest kontrolowana w odległości 0,05 mm. Ta dokładność przetwarzania zapewnia, że odchylenie wymiaru wytwarzanych napowietrzonych bloków betonowych nie przekracza ± 1 mm, co jest znacznie lepsze niż krajowe wymagania standardowe.

Precyzyjne obróbka kluczowych części ruchomych jest gwarancją niezawodności maszyny AAC. Szyny prowadzące i fotele łożyska przetwarzane za pomocą technologii szlifowania na skalę nano są połączone z wykrywaniem interferometru laserowego, aby sprzęt do biegania osiągnął 0,01 mm/m. Skrzynia biegów przyjmuje proces formowania i szlifowania, błąd kształtu zęba jest kontrolowany w ciągu 3 μm, wydajność transmisji wzrasta o 15%, a hałas jest zmniejszony o 8 decybeli. Postępy te znacznie rozszerzają żywotność serwisową maszyny AAC, przy średnim czasie pracy wolnej od błędów przekraczających 8000 godzin.

Przełom w technologii przetwarzania materiałów złożonych przynosi nowe możliwości maszyny AAC*. Narzędzia ze stopu ceramicznego w połączeniu z technologią mikro smarowania zwiększają wydajność cięcia trudnych do przetwarzania materiałów, takich jak żelazo o wysokiej chromie o 50%. Technologia drukowania 3D zaczęła być stosowana do bezpośredniej produkcji złożonych części kształtu, takich jak zoptymalizowana konstrukcja mieszających się łopat, których wydajność płynu jest o 30% wyższa niż w przypadku tradycyjnych procesów i ma 2-krotny wzrost odporności na zużycie.

Wpływ innowacji procesowych na wydajność linii produkcyjnej AAC

Zintegrowane zastosowanie inteligentnego spawania i bardzo precyzyjnie technologii przetwarzania umożliwiło wskaźnikom wydajności nowoczesnych maszyn AAC osiągnięcie jakościowego skoku. Jeśli chodzi o dokładność cięcia, stalowy układ cięcia drutu z kalibracją laserową może osiągnąć dokładność cięcia ± 0,5 mm, a szybkość złomu zostanie zmniejszona do poniżej 0,3%. Podczas procesu parowania i podnoszenia precyzyjnie przetworzony system uszczelnienia drzwi czajnika zmniejsza wyciek pary o 70% i zużycie energii o 15%.

Znaczny wzrost automatyzacji to kolejna znacząca zmiana. Jest wyposażony w platformę odlewską z wysokim precyzyjnym systemem serwo, z dokładnością pozycjonowania ± 0,1 mm, i jest wyposażony w system rozpoznawania wizji maszynowej do osiągnięcia w pełni automatycznych tkanin. Inteligentny system logistyki śledzi każdy uformowany produkt za pomocą technologii RFID, optymalizuje parowanie i planowanie oraz zwiększa wydajność produkcji linii produkcyjnej o 25%. Dane od znanego producenta maszyn AAC pokazują, że sprzęt z nowymi procesami ma 40% wzrost ogólnej wydajności produkcji niż tradycyjny sprzęt oraz o 18% spadek zużycia energii na jednostkowy produkt.

Przełom dokonano również niezawodności sprzętu. Poprzez projekt strukturalny zoptymalizowany przez analizę elementów skończonych i w połączeniu z kluczowymi elementami precyzyjnej obróbki, amplituda wibracji sprzętu jest zmniejszona o 60%, a operacja jest bardziej stabilna. Monitorując kluczowe parametry, inteligentny system konserwacji predykcyjnej może ostrzegać o potencjalnych awariach 72 godziny z wyprzedzeniem, znacznie zmniejszając nieplanowane przestoje.

Przyszłe trendy rozwojowe i perspektywy technologiczne

Technologia produkcji maszyn AAC wciąż się rozwija. Dogłębne zastosowanie cyfrowej technologii bliźniaczej zrealizuje wirtualną symulację i optymalizację całego cyklu życia urządzenia. Ustanawiając cyfrową bliźniak AAC, producenci mogą testować różne parametry procesu w środowisku wirtualnym, znacznie skracając cykl badań i rozwoju nowych produktów. Wiodąca praktyka korporacyjna pokazuje, że wykorzystanie cyfrowej technologii podwójnej może skrócić czas rozwoju nowych produktów o 40% i obniżyć koszty produkcji próbnej o 50%.

Technologia sztucznej inteligencji ma szerokie perspektywy aplikacji w zakresie optymalizacji procesów. Inteligentny system decyzyjny proces oparty na dużych zbiorach danych może niezależnie uczyć się i optymalizować parametry spawania i ścieżki przetwarzania oraz stale poprawić jakość produkcji maszyny AAC. Analizując dane dotyczące działania sprzętu, algorytmy konserwacji predykcyjnej mogą dokładnie przewidzieć pozostały okres żywotności komponentów i osiągnąć dokładną konserwację.

Połączenie nowych materiałów i nowych procesów otworzy nowe możliwości. Oczekuje się, że zastosowanie materiałów kompozytowych wzmocnionych grafenem zwiększy odporność na zużycie kluczowych elementów sprzętu o ponad 3 razy. Nowe procesy spawania, takie jak spawanie zimnego metalu (CMT), dodatkowo zmniejszy wpływ ciepła spawania i poprawi stabilność strukturalną maszyny AAC*. Technologia obróbki bardzo precyzyjnej przesuwa się w kierunku nanoskali, kładąc podwaliny pod produkcję następnej generacji ultra-wysokiej precyzji maszyn AAC.

Innowacja inteligentnego spawania i bardzo precyzyjnej technologii przetwarzania jest przekształcanie standardów produkcyjnych i poziomów wydajności maszyny AAC. Te postęp technologiczny nie tylko poprawia dokładność i niezawodność samego sprzętu, ale także zapewniają gwarancję sprzętu dla skoku pod względem jakości napowietrzonych produktów betonowych. Dzięki ciągłej przełomowej technologii AAC Machine z pewnością wstrzyknie silniejszy impuls do rozwoju industrializacji budowlanej i promuje całą branżę, aby przejść do bardziej wydajnych, dokładniejszych i mądrzejszych kierunków.