Wprowadzenie do produkcji bloków AAC

Co to są bloki AAC?

Bloki betonowe z autoklawami (AAC) są lekkim, prefabrykowanym materiałem budowlanym, który był używany w budownictwie od wielu lat. Wymieniony w latach dwudziestych w Szwecji AAC to mieszanka cementu, wapna, piasku krzemionkowego, gipsu i wody, z niewielką ilością aluminiowego proszku dodanego jako środek pieniący. Mieszaninę tę wlewa się do form, w których reakcja chemiczna między glinem a innymi składnikami powoduje rozszerzenie materiału i tworzenia struktury komórkowej z milionami drobnych porad wypełnionych powietrzem. Proces ten daje AAC wyraźne lekkie i izolacyjne właściwości. „Autoklawana” część nazwy odnosi się do procesu utwardzania pary wysokiego ciśnienia, który przechodzi bloki, co daje im ich ostateczną siłę i trwałość.

Zalety korzystania z bloków AAC w budownictwie

Bloki AAC oferują szereg znaczących zalet w stosunku do tradycyjnych materiałów budowlanych, takich jak wypalane cegły glinowe i bloki betonowe.

Lekki: Ich niska gęstość sprawia, że bloki AAC są łatwe w obsłudze i transporcie, zmniejszając koszty pracy i przyspieszając konstrukcję. Zmniejsza to również obciążenie strukturalne na fundamencie budynku, co może kosztować oszczędności w ogólnym projekcie budowlanym.

Izolacja termiczna: Porowata, wypełniona powietrzem struktura AAC zapewnia izolację termiczną. Pomaga to utrzymać stabilną temperaturę wewnętrzną, zmniejszając potrzebę ogrzewania i chłodzenia, co prowadzi do niższego zużycia energii i kosztów.

Opór ogniowa: Bloki AAC nie są sporne i mogą wytrzymać wysokie temperatury, zapewniając wysoki poziom odporności na ogień. Zwiększa to bezpieczeństwo budynków zbudowanych za pomocą AAC.

Izolacja dźwiękowa: Struktura komórkowa zapewnia również dobrą absorpcję dźwięku, dzięki czemu AAC jest skuteczny w izolacji akustycznej i pomaga zmniejszyć transmisję hałasu.

Ekologiczny: Produkcja bloków AAC zużywa mniej energii niż tradycyjne zwolnione cegły. Dodatkowo są one wykonane z łatwo dostępnych surowców nietoksycznych i mogą być poddawane recyklingowi. Efektywność energetyczna budynków wykonanych z AAC przyczynia się również do niższego śladu węglowego.

Trwałość i opór szkodników: Bloki AAC są odporne na termity i inne szkodniki, a także zgniliznę i pleśń, zapewniając długą żywotność dla konstrukcji.

Popyt i potencjał wzrostu dla bloków AAC

Globalny rynek bloków AAC ma stały wzrost, napędzany kilkoma czynnikami. Rosnące nacisk na zielone praktyki budowlane i zrównoważone praktyki budowlane zwiększyło zapotrzebowanie na ekologiczne materiały, takie jak AAC. Ponadto rosnąca potrzeba niedrogich i wydajnych mieszkań w gospodarkach rozwijających się, w połączeniu z rosnącą świadomością na temat oszczędzania energii korzyści AAC, dodatkowo zwiększyła ekspansję rynku. Wszechstronność i łatwość korzystania z bloków AAC sprawiają, że są odpowiednie do szerokiej gamy zastosowań, od budynków mieszkalnych i komercyjnych po struktury przemysłowe, co przyczynia się do ich silnego potencjału rynkowego.

Konfigurowanie linii produkcyjnej AAC Block

Surowce: Rodzaje i wymagania jakościowe

Rdzeń produkcji bloków AAC polega na precyzyjnej kombinacji jego surowców. Jakość i odsetek każdego składnika bezpośrednio wpływają na wytrzymałość, gęstość i właściwości termiczne produktu końcowego.

Krzemionka: Jest to główny element, który zapewnia większość stałej struktury materiału. Zazwyczaj pochodzi z wysokiej jakości piasku krzemionkowego, popiołu lotnego (produktu ubocznego elektrowni węglowych) lub żużla mielonego. Zawartość krzemionki powinna być wysoka, a materiał powinien być drobno zmielony, aby zapewnić gładką, spójną mieszaninę.

Cement: Zwykły cement Portland (OPC) lub podobny cement wysokiej jakości jest stosowany jako główny spoiwo. Zapewnia początkową siłę mieszanki przed autoklawkiem i przyczynia się do ostatecznej integralności strukturalnej bloków.

Wapno: Wodna wapno (wodorotlenek wapnia) reaguje z krzemionką, tworząc hydraty krzemianu wapnia podczas procesu autoklawowania. Ta reakcja daje AAC jego długoterminową siłę i stabilność. Zastosowany wapno musi mieć wysoką czystość.

Gips: Dodano niewielką ilość gipsu w celu kontrolowania czasu ustawiania zawiesiny i promowania tworzenia niezbędnej struktury krystalicznej podczas utwardzania.

Aluminiowy proszek: To jest kluczowy środek zakwasowy lub pieniący się. Po zmieszaniu z innymi składnikami reaguje z elementami alkalicznymi (cement i wapno), aby wytwarzać gaz wodorowy. Ten gaz tworzy miliony drobnych pęcherzyków w całym zawiesinie, tworząc charakterystyczną napowietrzoną strukturę bloku AAC. Drobność i jakość proszku aluminiowego są kluczowe dla spójnego procesu napowietrzania.

Proces produkcyjny: szczegółowe kroki od mieszania do utwardzania

Produkcja bloków AAC jest ciągłym, wysoce kontrolowanym procesem, który można podzielić na kilka głównych etapów.

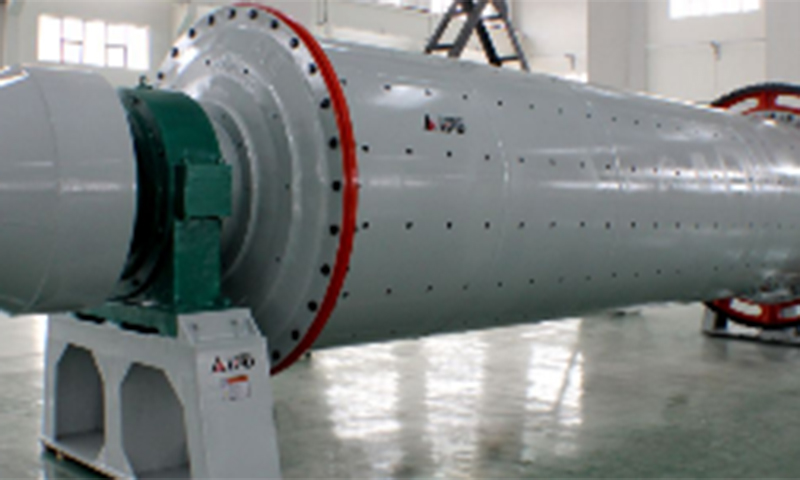

Przygotowanie surowców: Wszystkie stałe surowce, takie jak krzemionka, cement i wapno, są przechowywane w silosach. Krzemionka (piasek lub popiół lotny) jest zmielony w drobnym proszku w młynie kulowym, aby zwiększyć jej reaktywność.

Mieszanie gnojowicy: Przygotowane surowce są dokładnie ważone i transportowane do miksera. Woda jest dodawana, a składniki są dokładnie mieszane, aby stworzyć jednorodną zawiesinę. Dokładny stosunek każdego komponentu jest kontrolowany przez zautomatyzowany system partii, aby zapewnić spójność.

Nalewanie i napowietrzanie: Mieszana zawiesia wlewa się do dużych stalowych pleśni. Następnie dodaje się niewielką ilość proszku aluminiowego, co natychmiast rozpoczyna reakcję chemiczną. Wytworzony gazem wodoru powoduje wzrost zawiesiny, podobnie jak ciasto, wypełnia formę. Proces ten, znany jako „wstępny strażnik”, zwykle zajmuje kilka godzin.

Cięcie: Gdy mieszanina zestali się w „ciasto”, które jest wystarczająco jędrne, aby poradzić sobie, ale nadal wystarczająco miękkie do cięcia, jest ostrożnie podnoszona z formy. Za pomocą specjalistycznej maszyny do krojenia duże ciasto jest precyzyjne w pożądanych rozmiarach bloków. To cięcie można wykonać za pomocą przewodów stalowych lub kombinacji pił, zapewniających gładkie powierzchnie i dokładne wymiary.

Autoklawowanie (utwardzanie pary pod wysokim ciśnieniem): Wycięte bloki są ładowane na wózki i przenoszone do dużych autoklawów, które są zasadniczo przemysłowcami. Wewnątrz autoklawów bloki są poddawane wysokim ciśnieniu nasyconej pary (zwykle w temperaturach około 190 ° C i ciśnienia 12-13 bar). Ten proces utwardzania pod wysokim ciśnieniem przyspiesza reakcje chemiczne, nadając blokom AAC ich ostateczną, stabilną strukturę krystaliczną i wyjątkową wytrzymałość.

Separacja i opakowanie: Po zakończeniu procesu autoklawowania bloki są usuwane, oddzielone od wózków i sprawdzane pod kątem jakości. Następnie są one układane na paletach, często owinięte kurczeniem się i przygotowywane do transportu.

Sprzęt: przegląd niezbędnych maszyn

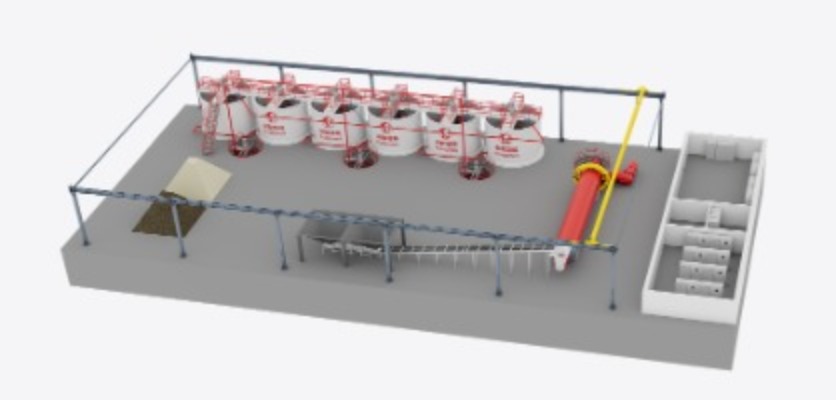

Nowoczesna linia produkcyjna Block AAC opiera się na szeregu specjalistycznych maszyn do automatyzacji i optymalizacji każdego etapu procesu.

System miksowania i partii: Obejmuje to silosy do przechowywania surowców, łuski do precyzyjnego ważenia i miksera o dużej pojemności do tworzenia zawiesiny.

Maszyna do cięcia: Maszyna do cięcia dużego ciasta AAC na poszczególne bloki z dużą dokładnością.

System formowania: Stalowe formy do rzucania zawiesiny i systemu obsługi do przemieszczania form i zestalonego ciasta.

Autoklaw: Rdzeń fabryki, masywne naczynie ciśnieniowe, w którym odbywa się wysokociśnieniowe utwardzanie pary.

Sprzęt do obsługi materiałów: Żurawie, samochody transferowe i wózki są niezbędne do przemieszczania ciężkich pleśni i bloków między różnymi etapami produkcji.

Niezbędny sprzęt do produkcji bloków AAC

System miksowania i partii

Ten system jest punktem wyjścia procesu produkcyjnego, w którym precyzja jest najważniejsza. Składa się z wielu silosów do przechowywania surowców masowych, takich jak krzemionka, cement i wapno. . Zautomatyzowane skale oraz system przenośnika ważą i transportuje każdy komponent w dokładnych proporcjach do miksera. Mikser następnie łączy materiały stałe z wodą i innymi dodatkami, aby stworzyć jednorodną, jednolitą zawiesinę. Zaawansowane systemy wykorzystują sterowanie komputerowo, aby zapewnić odpowiedni przepis dla każdej partii, co jest niezbędne dla spójności produktu.

Maszyna do cięcia: Precision and automation

Po początkowym wstępnym wytrzymaniu duże „ciasto” napowietrzonego betonu należy przekroczyć na rozmiary bloków rynkowych. Maszyna do cięcia jest odpowiedzialna za ten krytyczny krok. Nowoczesne maszyny do krojenia wykorzystują system oscylujących drutów stalowych lub wyspecjalizowanych piat, aby pokroić ciasto z dużą precyzją. Można je zaprogramować do wycinania bloków o różnych wymiarach, w tym różnych długości, szerokości i grubości jednocześnie. Automatyzacja na tym etapie minimalizuje odpady i zapewnia, że każdy blok spełnia specyfikacje dokładnej wielkości, co jest niezbędne dla wydajności budowlanej i zmniejszenia pracy na miejscu.

Maszyna do listwy: różne typy i zdolności

Formy są miejscem początkowego napowietrzania i kształtowania mieszanki AAC. Są to zwykle duże, prostokątne stalowe ramki. Rolą maszyny do formowania jest wypełnienie tych form świeżo wymieszanej zawiesiny. W zależności od pojemności fabryki mogą to być systemy ręczne lub w pełni zautomatyzowane, które skutecznie wylewają i przenoszą formy do obszaru wstępnego wytwarzania. Formy są przeznaczone do szybkiego zdemolowania, gdy ciasto osiągnie odpowiednią konsystencję do cięcia.

Autoklaw: Importance and specifications

Autoklawe jest prawdopodobnie ważnym elementem sprzętu w całym procesie. . Jest to masywny, cylindryczny naczynie ciśnieniowe, w którym odbywa się ostateczne utwardzenie i wzmocnienie bloków AAC. Bloki są poddawane wysokim ciśnieniu nasyconej pary w temperaturach około 190 ° C. Środowisko to uruchamia ostateczną reakcję chemiczną, przekształcając surowe składniki w stabilny, trwały materiał o jego charakterystycznym niskiej gęstości i wysokiej wytrzymałości. Specyfikacje autoklawów, takie jak rozmiar i ciśnienie operacyjne, określają wolumen produkcyjny fabryki i jakość produktu końcowego.

Żuty i sprzęt do obsługi materiałów

Biorąc pod uwagę wagę form i dużą objętość przetwarzanych bloków, solidny system obsługi materiału ma kluczowe znaczenie dla wydajnego działania. Zazwyczaj obejmuje to:

Żuty napowietrzne, aby podnieść i przesuwać duże formy.

Przenieś samochody na transport wózków załadowanych blokami z obszaru cięcia do autoklawów.

Wózki widłowe lub zautomatyzowane stosy do przenoszenia gotowych, paletyzowanych bloków do przechowywania lub wysyłki.

Kotł: para do utwardzania

Kotł o dużej pojemności jest niezbędnym elementem systemu autoklawowania. Odpowiada za generowanie wysokiego ciśnienia pary wymaganej do procesu utwardzania. Wydajność kotła wpływa bezpośrednio na zużycie energii i koszty operacyjne fabryki. Właściwa izolacja i dobrze utrzymany system kotła są kluczem do optymalizacji tej energooszczędnej części linii produkcyjnej.

Linia produkcyjna bloków AAC: przewodnik krok po kroku

Produkcja bloków AAC jest fascynującym procesem, który łączy chemię, inżynierię i automatyzację. Nowoczesna linia produkcyjna zorganizuje te elementy w płynny przepływ, od surowca po gotowy produkt.

Przygotowanie surowców

Mieszanie i nalewanie

Utwardzanie

Cięcie

Autoklowanie

Separacja i opakowanie

Analiza kosztów produkcji bloków AAC

Inwestycja początkowa: grunty, maszyny i budownictwo

Początkowa inwestycja w ustanowienie AAC Block Production Line Factory jest znaczący i zawiera kilka kluczowych elementów:

Nabywanie gruntów: Wielkość wymaganego gruntu zależy od planowanych zdolności produkcyjnych fabryki. Większa pojemność będzie wymagała większej przestrzeni do przechowywania surowców, zakładów produkcyjnych, przechowywania towarów gotowych i budynków administracyjnych.

Konstrukcja fabryczna: Obejmuje to koszty budowy głównej szopy fabrycznej, magazyny surowców i gotowych produktów, kotła, podstacja mocy i blok administracyjny.

Maszyny i sprzęt: Jest to znaczna część początkowej inwestycji. Koszt różni się znacznie w zależności od pożądanej zdolności produkcyjnej i poziomu automatyzacji. W pełni zautomatyzowana linia o dużej pojemności będzie znacznie droższa niż półautomatyczna linia o niższej pojemności. Koszt obejmuje wszystkie niezbędne urządzenia, takie jak system partii, młyn kulowy, mikser, formy, maszyna do krojenia, autoklaw, kotłów i systemów obsługi materiałów.

Instalacja i uruchomienie: Koszt instalacji wszystkich maszyn i zlecenia zakładu w celu upewnienia się, że działa prawidłowo i wydajnie. Może to również obejmować szkolenie dla personelu operacyjnego.

Fundusz awaryjny: Mądrze jest odłożyć część budżetu (zwykle 10-15%) na nieprzewidziane koszty.

Koszty operacyjne: surowce, siła robocza, energia i konserwacja

Po uruchomieniu fabryki należy zarządzać osobnym zestawem powtarzających się kosztów dla rentowności:

Surowce: Jest to główny ciągły koszt. Koszt surowców - Silica (piasek lub popiół lotny), cement, wapno, gips i proszek aluminiowy - podlegają wahaniu rynku. Niezbędne jest zabezpieczenie wiarygodnych i opłacalnych dostawców.

Praca: Koszt zatrudniania i utrzymania wykwalifikowanej siły roboczej, w tym inżynierów, operatorów maszyn, techników i personelu administracyjnego. Bardziej zautomatyzowana linia produkcyjna może wymagać mniej robotników, ale bardziej wykwalifikowanego personelu technicznego.

Energia: Produkcja AAC jest procesem intensywnym. Koszty energii pierwotnej pochodzą z energii elektrycznej wymaganej do prowadzenia różnych maszyn (młynów, noży, przenośników) i paliwa (węgla, gazu ziemnego lub oleju) potrzebnego do wytworzenia pary dla autoklawów.

Konserwacja: Regularna konserwacja wszystkich maszyn jest niezbędna, aby zapobiec awarii i zapewnić długoterminową wydajność. Obejmuje to zarówno rutynowe serwisowanie, jak i koszty wymiany zużytych części.

Narzędzia i koszty ogólne: Inne koszty operacyjne obejmują wodę, podatki, ubezpieczenia i wydatki administracyjne.

ROI i rentowność: czynniki wpływające na rentowność

Na zwrot z inwestycji (ROI) i ogólna rentowność linii produkcyjnej Block AAC ma wpływ szereg czynników:

Wydajność produkcji: Kluczem jest maksymalizacja wydajności przy jednoczesnym minimalizacji odpadów. Dobrze zaprojektowana linia produkcyjna z wysokim poziomem automatyzacji i niezawodnego sprzętu będzie miała wyższą wydajność produkcji.

Cena rynkowa: Cena sprzedaży bloków AAC zależy od regionalnego popytu rynku, konkurencji i kosztów alternatywnych materiałów budowlanych.

Koszty surowca: Skuteczne zarządzanie łańcuchem dostaw i zdolność do pozyskiwania materiałów w konkurencyjnej cenie mogą znacząco wpłynąć na wyniki finansowe.

Zarządzanie energią: Wdrożenie technologii i praktyk oszczędzania energii może pomóc w zmniejszeniu jednego z największych wydatków operacyjnych.

Jakość produktu: Produkcja wysokiej jakości bloków, które konsekwentnie spełniają standardy branżowe, może przynieść lepszą cenę i budować silną reputację marki.

Kluczowe rozważania dotyczące wyboru linii produkcyjnej AAC Block

Pojemność: Dopasowanie produkcji do popytu na rynku

Poziom automatyzacji: Równoważenie kosztów i wydajności

Technolog: Najnowsze postępy w produkcji bloków AAC

Reputacja dostawcy: Wybór niezawodnych producentów sprzętu

Kontrola jakości w produkcji bloków AAC

| Etap kontroli jakości | Kluczowe testy / punkty | Cel / skupienie | Powszechne problemy i zapobieganie |

|---|---|---|---|

| Kontrola surowca | Fineness of krzemionka, czystość wapna, jakość cementu | Upewnij się, że surowce spełniają specyfikacje | Materiały niespełniające standardów mogą powodować nierówną siłę lub gęstość, wpływając na jakość produktu końcowego |

| Dokładność wymiarowa | Pomiar długości, szerokość, wysokość (± 1,5 mm) | Zapewnij odpowiednie dopasowanie w budownictwie i zmniejsz użycie zaprawy | Słabo skalibrowane maszyny do krojenia lub nierówne rozszerzenie „zielonego ciasta” |

| Siła ściskająca | Pojemność obciążenia testowego w kompresji | Zapewnij bezpieczeństwo ścian zawierających obciążenie lub nie obciążenie | Nieprawidłowe stosunki surowców lub niestabilne warunki autoklowania |

| Sucha gęstość | Zazwyczaj 400–800 kg/m3 | Oceń lekkie i izolacyjne właściwości | Niespójne stosunki mieszanki lub nierównomierne temperatura/ciśnienie autoklawów |

| Przewodność cieplna | Zmierz odporność na transfer ciepła | Oceń wydajność izolacji | Niespójności materialne lub niewłaściwe autoklowanie |

| Suszenia | Zmierz skurcz po wysuszeniu | Zapobiegaj pękanie ściany | Niewłaściwa mieszanka, cięcie lub utwardzanie |

| Absorpcja wody | Zmierz pobieranie wody | Zapewnij wydajność i trwałość | Wysoka wchłanianie zmniejsza długoterminową trwałość |

| Gotowe testowanie produktu | Testowanie próbki wszystkich kluczowych właściwości na partię | Zapisz dane i analizuj trendy | Zaniedbanie testowania może opóźnić wykrywanie defektów |

Wniosek

Przemysł blokowy AAC znajduje się na drodze ciągłych innowacji, napędzanych globalnym dążeniem do zrównoważonego rozwoju, rosnącym popytem na niedrogie mieszkania i szybkie postępy technologiczne. Trendy te przekształcają sposób wytwarzania i wykorzystywania bloków AAC, obiecując bardziej wydajną i ekologiczną przyszłość dla sektora budowlanego.

Postęp technologiczny: automatyzacja i AI

Zaawansowana automatyzacja i robotyka: Podczas gdy automatyzacja jest już kluczową cechą nowoczesnych roślin AAC, następne pokolenie zobaczy bardziej wyrafinowaną robotykę. Roboty będą wykonywać szerszy zakres zadań, od precyzyjnego obsługi materiałów i układania stosu po złożone opakowanie i kontrolę jakości. Zmniejsza to błąd ludzki, zwiększa prędkość produkcji i zwiększa bezpieczeństwo.

Kontrola jakości kierowanej przez AI: AI i uczenie maszynowe zrewolucjonizują kontrolę jakości. . Systemy napędzane AI z kamerami i czujnikami o wysokiej rozdzielczości będą mogły natychmiast wykryć nawet najmniejsze wady na blokach, gdy przesuwają się w dół linii produkcyjnej. Umożliwia to dostosowanie w czasie rzeczywistym procesu, zapewniając spójną jakość i minimalizując odpady.

Konserwacja predykcyjna: Zamiast postępować zgodnie z ustalonym harmonogramem konserwacji, AI i analizy danych umożliwią konserwację predykcyjną. Czujniki na sprzęcie będą monitorować wydajność i przewidują, kiedy komponent prawdopodobnie zawiedzie, umożliwiając proaktywną konserwację przed wystąpieniem kosztownego podziału.

Zrównoważone praktyki: innowacje w ekologicznej produkcji

Odpady jako surowiec: Trwają badania w celu zwiększenia wykorzystania materiałów z recyklingu i produktów ubocznych przemysłowych. Zastosowanie popiołu lotnego jest już powszechne, ale przyszłe innowacje mogą obejmować włączenie innych strumieni odpadów, takich jak zmiażdżone szkło lub niektóre rodzaje tworzywa sztucznego do tworzenia materiałów hybrydowych, które są zarówno przyjazne dla środowiska, jak i wysoko wydajne.

Niższe zużycie energii: Przyszłe rośliny koncentrują się na optymalizacji zużycia energii, szczególnie w energochłonnym procesie autoklawki. Innowacje w technologii kotłów i systemach odzyskiwania ciepła odpadów będą miały kluczowe znaczenie dla zmniejszenia ogólnego zapotrzebowania na energię fabryki.

Produkcja neutralna pod względem węgla: Ostatecznym celem branży jest osiągnięcie produkcji neutralnej pod węglem. Może to obejmować wykorzystanie odnawialnych źródeł energii do zasilania rośliny, sekwestrowanie emisji dwutlenku węgla i opracowanie nowych przepisów, które wykorzystują wiążki niższego węgla.