Rozwój Linia do produkcji bloków AAC reprezentuje krytyczną ewolucję w nowoczesnej produkcji materiałów budowlanych. System ten, skupiający się na automatyzacji, efektywności energetycznej i zrównoważonych materiałach budowlanych, przekształca zwykłe surowce w lekkie, wysokowydajne bloki odpowiednie do różnorodnych zastosowań architektonicznych.

Zrozumienie linii produkcyjnej bloków AAC

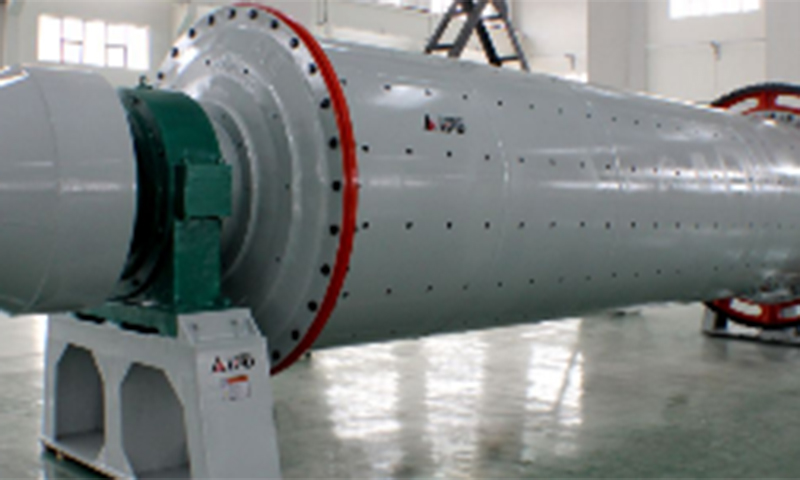

Linia do produkcji bloczków AAC odnosi się do w pełni zintegrowanego systemu produkcyjnego przeznaczonego do produkcji bloczków z autoklawizowanego betonu komórkowego. Proces obejmuje dozowanie, mieszanie, nalewanie, wstępne utwardzanie, cięcie, autoklawowanie i pakowanie. Każda faza jest koordynowana poprzez automatyzację, aby zapewnić spójność i dokładność wymiarową. W odróżnieniu od tradycyjnej produkcji betonu, maszyna do produkcji bloczków AAC wykorzystuje unikalną kombinację wapna, cementu, popiołów lotnych, proszku aluminiowego i wody do wytworzenia betonu komórkowego w wyniku kontrolowanej reakcji chemicznej.

Linia ta to nie tylko zestaw maszyn, ale systematyczny proces zoptymalizowany pod kątem oszczędności energii i wydajności materiałowej. Integracja czujników i programowalnych sterowników logicznych (PLC) umożliwia ciągłe monitorowanie i automatyczną regulację na każdym etapie produkcji. W rezultacie powstał niezawodny i wysokowydajny zakład produkujący bloki AAC, zdolny do utrzymania jednolitej gęstości, kształtu i wytrzymałości bloków w poszczególnych partiach.

Podstawowa funkcja: system automatyki i jego wpływ

Automatyzacja jest cechą charakterystyczną nowoczesnej fabryki AAC. Redukuje błędy ludzkie, zwiększa stabilność produkcji i minimalizuje ilość odpadów. Od obsługi materiału po utwardzanie, w pełni automatyczna linia do produkcji bloków AAC zapewnia, że każdy etap spełnia parametry jakościowe przy minimalnej interwencji ręcznej.

W tradycyjnej produkcji bloków często występują niespójności wynikające z różnic w proporcjach mieszania i czasach utwardzania. Automatyka rozwiązuje ten problem poprzez cyfryzację kontroli nad wprowadzaniem surowców, czasem reakcji i zarządzaniem temperaturą. Co więcej, automatyczne systemy informacji zwrotnej wykrywają odchylenia i korygują je w czasie rzeczywistym.

Proces automatyzacji zwiększa efektywność w kilku wymiarach:

Precyzja: Dokładny pomiar wapna, cementu i popiołów lotnych zapobiega nierównowadze materiału.

Optymalizacja czasu: Ciągła produkcja minimalizuje czas przestoju i przyspiesza cykle wyjściowe.

Efektywność energetyczna: Zautomatyzowane systemy regulują temperaturę i ciśnienie w autoklawie, redukując niepotrzebne zużycie energii.

Spójność jakości: Jednolite napowietrzanie i utwardzanie gwarantują standaryzowaną gęstość i wytrzymałość na ściskanie.

Przegląd procesu produkcyjnego

Aby lepiej zrozumieć logikę automatyzacji, poniższa tabela ilustruje kluczowe etapy procesu produkcji bloków AAC i odpowiadające im mechanizmy kontrolne w ramach zautomatyzowanej konfiguracji:

| Scena | Opis procesu | Funkcja automatyzacji | Wynik |

|---|---|---|---|

| Przygotowanie surowca | Odmierzono i zmieszano wapno, cement i popiół lotny | Zautomatyzowany system dozowania i podawania | Dokładne proporcje mieszanki |

| Mieszanie gnojowicy | Wprowadzono proszek aluminiowy i wodę | Cyfrowa kontrola prędkości i czasu mieszania | Stabilna reakcja napowietrzania |

| Wylewanie i wstępne utwardzanie | Zawiesinę wlewa się do form w celu ekspansji | Czujniki temperatury i wilgotności | Jednolita ekspansja bloku |

| Cięcie | Półstała masa pocięta na standardowe rozmiary | Rama tnąca sterowana przez PLC | Precyzyjny wymiar bloku |

| Autoklawowanie | Bloki utwardzane pod ciśnieniem pary | Jednostka kontroli ciśnienia i czasu | Zwiększona wytrzymałość i trwałość |

| Opakowanie | Gotowe bloki ułożone i zapakowane | Zrobotyzowany system obsługi | Efektywna gotowość logistyczna |

Każdy z tych etapów jest zoptymalizowany pod kątem produktywności. Synchronizacja ruchu mechanicznego i sterowania cyfrowego zapewnia stabilność działania. Taka precyzja zmniejsza straty energii i marnotrawstwo materiałów, poprawiając profil zrównoważonego rozwoju zakładu produkującego bloki AAC.

Korzyści środowiskowe i ekonomiczne

Linia do produkcji bloków AAC przyczynia się jednocześnie do ochrony środowiska i redukcji kosztów. Proces produkcyjny generuje minimalną ilość odpadów, a pozostałości materiałów można ponownie wykorzystać w mieszance. Maszyna do produkcji bloczków z autoklawizowanego betonu komórkowego zużywa mniej energii na jednostkę produktu w porównaniu z tradycyjnymi cegłami wypalanymi, co czyni ją preferowanym wyborem w budownictwie niskoemisyjnym.

Dodatkowo lekka natura bloków AAC zmniejsza koszty transportu i obciążenie konstrukcyjne budynków. System automatyki przyczynia się jeszcze bardziej do zrównoważonego rozwoju, zmniejszając zależność od siły roboczej i zapewniając energooszczędne cykle operacyjne. Ta synergia między efektywnością środowiskową a automatyzacją pozycjonuje linię do produkcji bloków AAC jako przyszłościową inwestycję dla producentów materiałów budowlanych.

Integracja technologiczna i inteligentne sterowanie

Zaawansowane urządzenia do produkcji bloków AAC wykorzystują obecnie inteligentne technologie produkcyjne. Inteligentne czujniki monitorują dane produkcyjne w czasie rzeczywistym, umożliwiając konserwację predykcyjną i optymalizację procesów. Zastosowanie przemysłowych systemów Internetu Rzeczy (IIoT) umożliwia zdalny nadzór i analizę danych, zapewniając pracę instalacji AAC z zachowaniem parametrów.

W szczególności sekcje zautomatyzowanego cięcia i autoklawowania odnoszą ogromne korzyści z tej integracji. Algorytmy uczenia maszynowego mogą przewidywać tempo rozszerzania bloków i odpowiednio dostosowywać objętość formy, minimalizując wadliwe produkty. Podobnie krzywe temperatury i ciśnienia w autoklawie są stale analizowane w celu utrzymania konsystencji utwardzania. Taka inteligentna automatyzacja podnosi ogólny standard jakości w zakładzie produkującym bloki AAC.

Efektywność Produkcji i Kontrola Jakości

Kontrola jakości w produkcji bloków AAC zależy od dokładności automatyzacji. Cyfrowy system monitorowania zapewnia jednakową gęstość i wytrzymałość na ściskanie wszystkich produktów. Redukując różnice w podawaniu surowców i czasie reakcji, w pełni automatyczna linia do produkcji bloków AAC minimalizuje liczbę odrzutów i zwiększa wydajność.

Aby utrzymać stałą jakość, system stosuje kontrolę w pętli zamkniętej na każdym etapie. Czujniki wykrywają anomalie w lepkości szlamu, wytwarzaniu gazu lub tolerancji cięcia i automatycznie dostosowują odpowiednie parametry. Ten poziom kontroli pozwala producentom produkować bloki, które konsekwentnie spełniają międzynarodowe standardy budowlane.

Przewaga porównawcza w porównaniu z tradycyjnymi systemami

W porównaniu z konwencjonalną produkcją bloczków betonowych, zautomatyzowana instalacja AAC oferuje wyższy stopień wydajności i zrównoważonego rozwoju. Linia do produkcji bloczków z lekkiego betonu nie tylko obniża koszty produkcji, ale także poprawia wydajność konstrukcji.

Korzyści porównawcze można podsumować w następujący sposób:

| Aspekt | Tradycyjna linia blokowa | Linia do produkcji bloków AAC |

|---|---|---|

| Wykorzystanie energii | Wysoka (utwardzanie w piecu) | Niski (system autoklawowania parowego) |

| Wydajność materiałowa | Umiarkowany | Wysoka, ze względu na automatyzację sterowania |

| Wymagania pracy | Wysokie zaangażowanie manualne | Minimalne ze względu na automatyzację |

| Waga bloku | Ciężki | Lekki, łatwy w obsłudze |

| Wpływ na środowisko | Wysoka emisja CO₂ | Materiały niskoemisyjne i nadające się do recyklingu |

Przyszłe perspektywy produkcji bloków AAC

Globalne przejście w kierunku zrównoważonych praktyk budowlanych w dalszym ciągu zwiększa popyt na linie do produkcji bloków AAC. Oczekuje się, że przyszłe systemy będą integrować więcej inteligencji cyfrowej, zwiększając precyzję i jeszcze bardziej obniżając koszty operacyjne. Postępy w automatyzacji procesów, takie jak wykrywanie defektów w czasie rzeczywistym i algorytmy sterowania adaptacyjnego, sprawią, że zakłady AAC będą bardziej autonomiczne i zasobooszczędne.

Ponadto modułowe systemy maszyn do wytwarzania bloków AAC prawdopodobnie zdominują rynek, umożliwiając skalowalne konfiguracje produkcyjne dostosowane do różnych rozmiarów projektów. Zastosowanie energii odnawialnej do autoklawowania i inteligentnych rozwiązań logistycznych jeszcze bardziej dopasuje produkcję bloków AAC do ruchu ekologicznej produkcji.

Wniosek

Linia do produkcji bloczków AAC, zdefiniowana przez zautomatyzowany system produkcyjny, wyznacza nową erę w branży materiałów budowlanych. Łącząc precyzję, wydajność i odpowiedzialność za środowisko, ustanawia trwały fundament nowoczesnego budownictwa. Jego zalety oparte na automatyzacji – od zarządzania zasobami po zapewnienie jakości – pozycjonują go jako istotne rozwiązanie dla wysokowydajnej produkcji o niskim wpływie na środowisko.