We współczesnym budownictwie bloczki z autoklawizowanego betonu komórkowego (AAC) są szeroko stosowane w budynkach mieszkalnych, komercyjnych i przemysłowych ze względu na ich lekkość, wysoką wytrzymałość, właściwości termoizolacyjne i dźwiękoszczelne. Jednym z kluczowych czynników zapewniających jakość bloków AAC jest proces ich utwardzania.

Przegląd procesu utwardzania bloków AAC

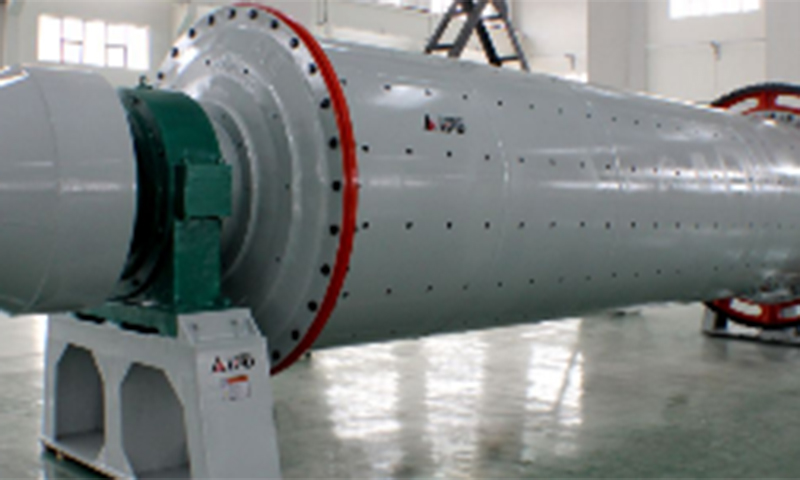

Proces produkcji bloków AAC obejmuje przygotowanie surowca, mieszanie, odlewanie, wstępne utwardzanie, cięcie i autoklawowanie. Wśród nich kluczowym etapem jest autoklawowanie, podczas którego para o wysokiej temperaturze i pod wysokim ciśnieniem sprzyja pełnej reakcji hydratacji w blokach, osiągając wymaganą wytrzymałość i stabilność.

Zazwyczaj okres autoklawowania bloków AAC wynosi około 10–12 godzin i dzieli się na:

Faza nagrzewania (2–3 godziny): Stopniowo podnoś temperaturę do poziomu docelowego.

Faza utrzymywania (6–8 godzin): Utrzymywanie wysokiej temperatury w celu zapewnienia całkowitego nawilżenia.

Faza chłodzenia (2–3 godziny): Stopniowe obniżanie temperatury, aby zapobiec pękaniu spowodowanemu nagłymi zmianami temperatury.

Wpływ okresu utwardzania na wydajność linii produkcyjnej

Długość okresu utwardzania wpływa bezpośrednio na wydajność i opłacalność linii produkcyjnej bloków AAC. Wydłużony okres utwardzania może zmniejszyć wydajność produkcyjną, natomiast zbyt krótki okres może pogorszyć jakość bloku. Dlatego optymalizacja procesu utwardzania ma kluczowe znaczenie dla poprawy ogólnej wydajności produkcji.

Zastosowanie zautomatyzowanych systemów sterowania

Nowoczesne linie do produkcji bloków AAC powszechnie wykorzystują zautomatyzowane systemy kontroli do monitorowania temperatury i ciśnienia w czasie rzeczywistym podczas autoklawowania, zapewniając spójne i stabilne utwardzanie.

Optymalizacja sprzętu do autoklawowania

Wydajny sprzęt do autoklawowania może skrócić fazy ogrzewania i chłodzenia, zwiększając wydajność produkcji. Przykładowo autoklawy wielokomorowe umożliwiają jednoczesną obróbkę wielu partii bloków, skracając czas oczekiwania.

Korekta proporcji surowców

Właściwe proporcje surowców nie tylko poprawiają wydajność bloku, ale także wpływają na skuteczność utwardzania. Na przykład nieznaczne zwiększenie zawartości gipsu może przyspieszyć reakcję hydratacji cementu, skracając w ten sposób czas utwardzania.

Rola producentów linii do produkcji bloków AAC

Producenci linii do produkcji bloków AAC odgrywają kluczową rolę w optymalizacji procesu utwardzania. Dostarczają sprzęt wysokiej jakości oraz rozwiązania dostosowane do indywidualnych wymagań klienta.

Poniższa tabela przedstawia kilku znanych producentów linii do produkcji bloków AAC i ich kluczowe cechy:

| Producent | Kluczowe funkcje | Produkty reprezentatywne |

|---|---|---|

| Lontto | Ponad 30 lat doświadczenia, sprzęt eksportowany do 60 krajów | Zautomatyzowana linia produkcyjna AAC |

| QUNFENG | Pełny system sterowania automatyzacją, obsługuje wiele rozmiarów bloków | Wysokowydajna linia produkcyjna AAC |

| CEMENT AGICO | Dostarcza rozwiązania EPC obejmujące planowanie, projektowanie, instalację | Dostosowana linia produkcyjna AAC |

Wniosek

Okres utwardzania bloków AAC jest krytycznym czynnikiem wpływającym zarówno na jakość produktu, jak i wydajność produkcji. Optymalizacja procesu autoklawowania, wdrażanie zaawansowanych zautomatyzowanych systemów kontroli, stosowanie wydajnego sprzętu do autoklawowania i dostosowywanie proporcji surowców może skutecznie poprawić wydajność linii produkcyjnej i jakość bloków. Producenci linii do produkcji bloków AAC odgrywają kluczową rolę, dostarczając innowacyjne technologie i zoptymalizowany sprzęt wspierający rozwój branży.