1. Zautomatyzowany system karmienia

Lekka maszyna blokowa jest ogólnie wyposażony w zautomatyzowany system karmienia, który może automatycznie zasilać surowce do urządzeń do miksowania zgodnie z ustaloną proporcją i ilością. Zautomatyzowany system karmienia nie tylko poprawia wydajność produkcji, ale także zapewnia dokładność stosunku surowca, zapewniając w ten sposób stabilność jakości bloków. System ten zwykle zawiera komponenty, takie jak pojemniki do przechowywania surowców, urządzenia pomiarowe, pasy przenośne itp., I jest dokładnie kontrolowane przez PLC (programowalny kontroler logiczny) lub DCS (rozproszony system kontroli).

2. Zautomatyzowany system miksowania i mieszania

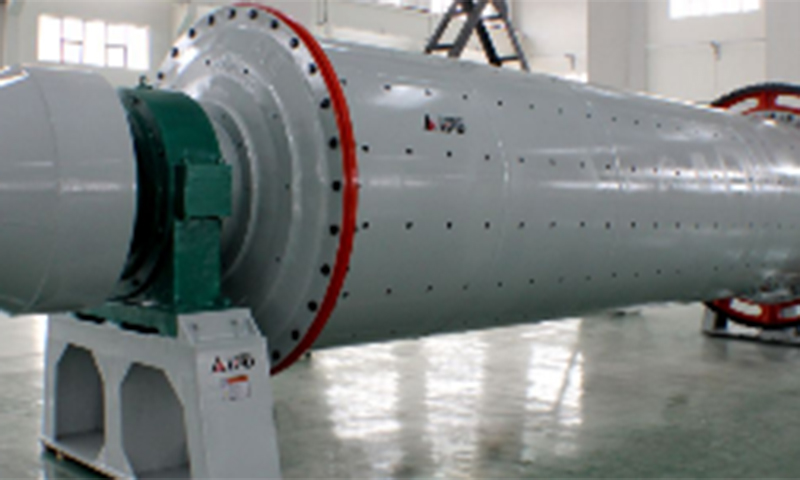

W procesie produkcyjnym lekka maszyna blokowa , mieszanie i mieszanie jest jednym z kluczowych linków. Zautomatyzowany system mieszania i mieszania może w pełni mieszać i mieszać surowce zgodnie z ustalonymi parametrami procesu (takie jak czas mieszania, prędkość mieszania itp.), Aby zapewnić jednolitość i wytrzymałość bloków. System ten zwykle przyjmuje zaawansowaną technologię mieszania i wydajną konstrukcję mieszadła i jest wyposażony w urządzenia monitorujące, takie jak czujniki temperatury i czujniki wilgotności w celu monitorowania temperatury i wilgotności mieszaniny w czasie rzeczywistym, zapewniając w ten sposób stabilność i kontrolę procesu produkcyjnego.

3. Zautomatyzowany system formowania i cięcia

Linki do formowania i cięcia lekka maszyna blokowa są również wysoce zautomatyzowane. Zautomatyzowany system formowania może naciskać i formować mieszaninę zgodnie z ustalonym rozmiarem i kształtem bloku przez formę i układ hydrauliczny. Zautomatyzowany system cięcia może dokładnie wyciąć bloki zgodnie z ustalonym rozmiarem i kształtem po ich utworzeniu. System ten nie tylko poprawia dokładność wymiarową i spójność kształtu bloków, ale także znacznie zmniejsza błędy i marnotrawstwo spowodowane ręcznym cięciem.

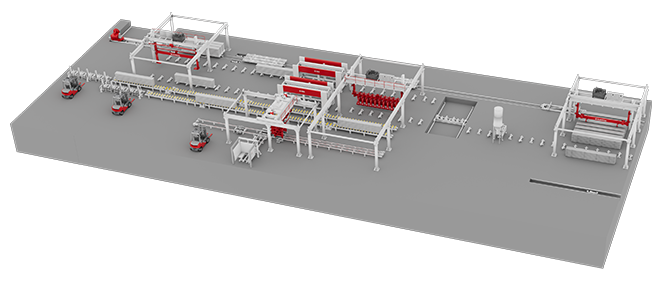

4. Zautomatyzowane system Demoulding and Conveying

Po utworzeniu i wycięciu bloków zautomatyzowany system demoulding może automatycznie usunąć bloki z formy i wysłać je do następnego procesu przez przenośnik pasa. System ten nie tylko poprawia wydajność produkcji, ale także zapewnia stabilność i bezpieczeństwo bloków podczas transportu. Jednocześnie zautomatyzowany system przekazywania może również transportować bloki do różnych obszarów magazynowych lub urządzeń opakowaniowych zgodnie z potrzebami produkcji, aby uzyskać elastyczne planowanie i wydajne działanie linii produkcyjnej.

5. Zautomatyzowany system sterowania i monitorowanie

Zautomatyzowany system sterowania maszyny blokowej lekkiej jest podstawową częścią całej linii produkcyjnej. System ten zwykle przyjmuje zaawansowaną technologię sterowania PLC lub DCS, która może realizować kompleksowe monitorowanie i precyzyjną kontrolę procesu produkcyjnego. Za pośrednictwem ekranu dotykowego lub zdalnego monitorowania operatorzy mogą monitorować status pracy linii produkcyjnej, informacje o alarmie błędów i różne parametry produkcyjne (takie jak temperatura, wilgotność, ciśnienie itp.) W czasie rzeczywistym. Jednocześnie system zautomatyzowany może również automatycznie dostosowywać i optymalizować zgodnie z potrzebą produkcji, aby zapewnić stabilność i wydajność procesu produkcyjnego.

Vi. Inteligentne zarządzanie i analiza danych

Oprócz wyżej wymienionych funkcji automatyzacji, nowoczesne Lekkie maszyny blokowe Stopniowo włączali inteligentne technologie zarządzania i analizy danych. Za pośrednictwem zaawansowanych środków, takich jak technologia Internetu rzeczy i technologia przetwarzania w chmurze, przedsiębiorstwa mogą osiągnąć zdalne monitorowanie i analizę danych linii produkcyjnych. To nie tylko pomaga w terminowym odkryciu i rozwiązywaniu problemów w procesie produkcyjnym, ale także zapewnia wsparcie decyzyjne i sugestie dotyczące optymalizacji dla przedsiębiorstw. Na przykład poprzez analizę danych produkcyjnych przedsiębiorstwa mogą zrozumieć wąskie gardła pojemności produkcyjnej, wahania jakości i inne problemy z linii produkcyjnej oraz podejmować odpowiednie środki w celu poprawy i zoptymalizowania.