01. Sekcja przygotowania Wiedza branżowa

W procesie przygotowania zawiesiny, które łącza zużywają więcej energii?

W procesie sekcji przygotowania zawiesiny powiązania o wyższym zużyciu energii obejmują głównie następujące aspekty:

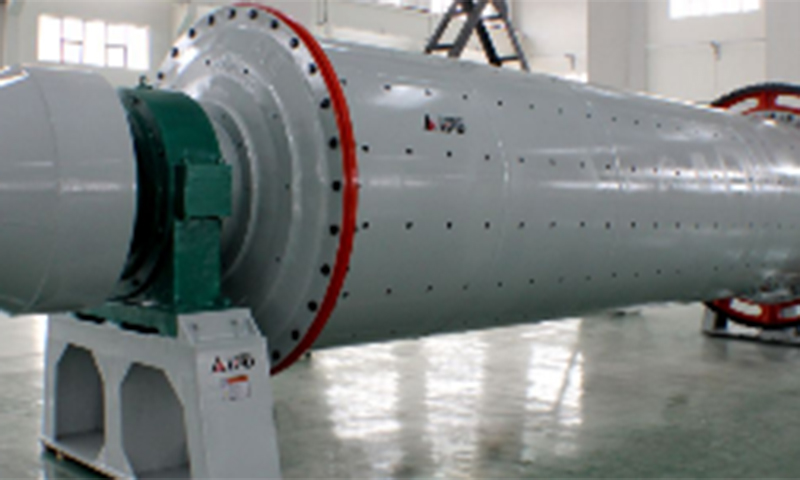

Kruszenie i szlifowanie: Gdy surowce są zmiażdżone i uziemione do wymaganego rozmiaru cząstek, ten łącze jest często najbardziej energooszczędną częścią procesu rozległości. Niezależnie od tego, czy jest to krojenie drewna, kruszenie papieru odpadowego, czy szlifowanie materiału akumulatora (takie jak materiał elektrody dodatniej, materiał elektrody ujemnej), wymagana jest duża ilość energii elektrycznej lub energii mechanicznej. Zwłaszcza w procesie szlifowania, w celu uzyskania drobniejszych cząstek i wyższej wydajności układania stosu, często wymagane jest długoterminowe i wysokie intensywne szlifowanie, co dodatkowo zwiększa zużycie energii.

Mieszanie i dyspersja: proces mieszania nie tylko wymaga całkowitego zmieszania surowców z rozpuszczalnikiem lub wodą, ale także wymaga, aby duże cząsteczki w surowcach zostały rozproszone w drobne cząsteczki przez siłę ścinającą, siłę uderzenia itp. W tym procesie działanie sprzętu mieszającego zużywa również dużo energii elektrycznej. Ponadto w przypadku niektórych pulp, które wymagają wyższej dyspersji, może być wymagany bardziej złożony sprzęt dyspersji lub procesy, co dodatkowo zwiększa zużycie energii.

Filtracja i separacja: Chociaż bezpośrednie zużycie energii procesu filtracji jest stosunkowo niskie, w całym procesie przygotowania często wymagane są operacje filtracyjne i separacji wielokrotne, aby uzyskać czystą i jednolitą zawiesinę. Operacje te nie tylko zwiększają czas pracy sprzętu, ale mogą również wymagać wykorzystania dodatkowej energii do napędzania sprzętu do filtracji lub ogrzewania w celu poprawy efektu filtracji.

Grzeżenie i suszenie (w określonych procesach): W przypadku niektórych procesów przygotowania zawiesiny, takich jak przygotowanie materiałów akumulatorowych, ogrzewanie i suszenie może być również wymagane. Procesy te zużywają również dużo energii, zwłaszcza energii cieplnej.

Wysokie powiązania zużycia energii w procesie odcinka przygotowania zawiesiny koncentrują się głównie na kruszeniu i szlifowaniu, mieszaniu i rozproszeniu oraz filtracji i separacji. W celu zmniejszenia zużycia energii można podjąć środki, takie jak optymalizacja parametrów procesu, przyjmowanie sprzętu oszczędzania energii o wysokiej wydajności oraz poprawa poziomu automatyzacji i inteligencji sprzętu. Jednocześnie wzmocnienie zarządzania energią i monitorowaniem oraz terminowe odkrywanie i rozwiązywanie problemów zużycia energii są również ważnymi sposobami zmniejszenia zużycia energii w przygotowaniu zawiesiny.

Jak poprawić wydajność i jakość sekcji przygotowania zawiesiny za pomocą automatyzacji i inteligentnych środków?

Wydajność i jakość sekcji przygotowania zawiesiny można poprawić poprzez automatyzację i inteligentne środki, zaczynając od następujących aspektów:

Zautomatyzowany system sterowania: Wprowadź zaawansowane zautomatyzowane systemy sterowania, aby osiągnąć monitorowanie w czasie rzeczywistym i precyzyjną kontrolę całego procesu przygotowania zawiesiny. Za pomocą czujników, siłowników i innych urządzeń automatycznie dostosuj kluczowe parametry, takie jak prędkość mieszania, temperatura, ciśnienie itp., Aby zapewnić stabilność i spójność przygotowania zawiesiny. Zautomatyzowany system sterowania może również automatycznie wypełniać etapy karmienia, mieszania, szlifowania, filtrowania itp. Zgodnie z ustalonymi formułem i wymaganiami procesu, zmniejszyć ręczną interwencję i poprawić wydajność produkcji.

Inteligentny algorytm optymalizacji: Użyj zaawansowanych technologii, takich jak uczenie maszynowe i sztuczna inteligencja, aby głęboko wydobywać i analizować dane w procesie przygotowania zawiesiny, aby znaleźć potencjalne problemy i przestrzeń optymalizacyjną. Poprzez inteligentne algorytmy optymalizacji parametry procesu są automatycznie dostosowywane i zoptymalizowane w celu poprawy jakości i wydajności zawiesiny. Na przykład prędkość mieszania i czas szlifowania można dynamicznie regulować zgodnie z danymi w czasie rzeczywistym, takim jak lepkość i rozkład wielkości cząstek zawiesiny, aby osiągnąć najlepszy efekt przygotowania.

Zdalne monitorowanie i konserwacja: Dzięki technologii platformy chmurowej sprzęt do przygotowywania zawiesiny jest podłączony do Internetu, aby osiągnąć zdalne monitorowanie i konserwację. Personel pracy i konserwacji może przeglądać status pracy sprzętu i dane produkcyjne w czasie rzeczywistym, a także niezwłocznie odkryć i rozwiązywać problemy. Jednocześnie platforma chmurowa może również zapewnić diagnozę uszkodzeń i funkcje konserwacji predykcyjnej, z góry wykryć potencjalne usterki i podejmować środki w celu uniknięcia wpływu przestoju sprzętu na produkcję.

Inteligentne magazynowanie i logistyka: W sekcji przygotowania zawiesiny inteligentny system magazynowania i logistyki może zapewnić wydajne zarządzanie i krążenie surowców i gotowych produktów. Dzięki takim technologii, jak kody RFID i QR, surowce i gotowe produkty są wyjątkowo identyfikowane i śledzone, aby osiągnąć dokładne zarządzanie zapasami i szybką dostawę. Ponadto inteligentny system magazynowania może również automatycznie zorganizować zakup i dystrybucję surowców zgodnie z planami produkcyjnymi i warunkami zapasów, obniżyć koszty zapasów i poprawić wydajność produkcji.

Wydajność i jakość sekcji przygotowania zawiesiny można znacznie poprawić poprzez zastosowanie automatyzacji i inteligentnych środków. Oznacza to nie tylko zmniejszenie ręcznej interwencji i błędów, ale także poprawiają stabilność i kontrolę procesu produkcyjnego, zapewniając silne poparcie dla zrównoważonego rozwoju przedsiębiorstw.