07. Sekcja spawalnicza Wiedza branżowa

Jakie odpowiednie metody spawania można zastosować do rozsądnej kontroli wysokości spoiny w celu poprawy jakości spawania?

W procesie spawania kontrola wysokości spoiny jest jednym z kluczowych czynników zapewniających jakość spawania. Rozsądna wysokość spoiny może nie tylko poprawić wytrzymałość i odporność na korozję spawanego stawu, ale także zoptymalizować ogólną wydajność struktury i wydłużyć żywotność usług. Aby osiągnąć ten cel, szczególnie ważne jest przyjęcie odpowiednich metod spawania. Ten artykuł szczegółowo przedstawi kilka skutecznych metod spawania i ich zastosowania w kontrolowaniu wysokości spawania.

1. Spawanie wielowarstwowe wielowarstwowe

Wielowarstwowe spawanie wielowarstwowe jest technologią powszechnie stosowaną do gęstego spawania płyt. Dzięki spawaniu warstw i przepustek głębokość i szerokość penetracji każdej warstwy spoiny można skutecznie kontrolować, unikając w ten sposób nadmiernej wysokości spoiny z powodu stężenia ciepła podczas pojedynczego spawania. W trakcie wielowarstwowego spawania wielowarstwowego spawacz musi dokładnie ustawić parametry spawania każdej warstwy i każdej przepustki, takie jak prąd spawania, napięcie, prędkość spawania itp., Zgodnie z grubością płyty, pozycję spawania i charakterystykę materiału spawania. Dzięki gromadzeniu warstwy według warstwy ostatecznie powstaje jednolity i stabilny spoin, tak że wysokość spoiny jest utrzymywana w rozsądnym zakresie.

2. Spawanie huśtawki

Spawanie huśtawki to metoda spawania, w której pręt spawalniczy lub pistolet spawałowy jest wahany poziomo podczas procesu spawania. Ta metoda spawania może w pewnym stopniu zwiększyć szerokość spoiny i kontrolować głębokość spoiny, regulując w ten sposób wysokość nadmiaru spoiny. Zaletą spawania huśtawki jest to, że może ono równomiernie rozpowszechniać ciepło spawania, zmniejszyć lokalne przegrzanie i zmniejszyć ryzyko pęknięć spawania i deformacji. Ponadto, regulując amplitudę i częstotliwość wahania, spawacz może elastycznie kontrolować kształt i nadmiar wysokości spoiny, aby zaspokoić różne potrzeby i standardy spawania.

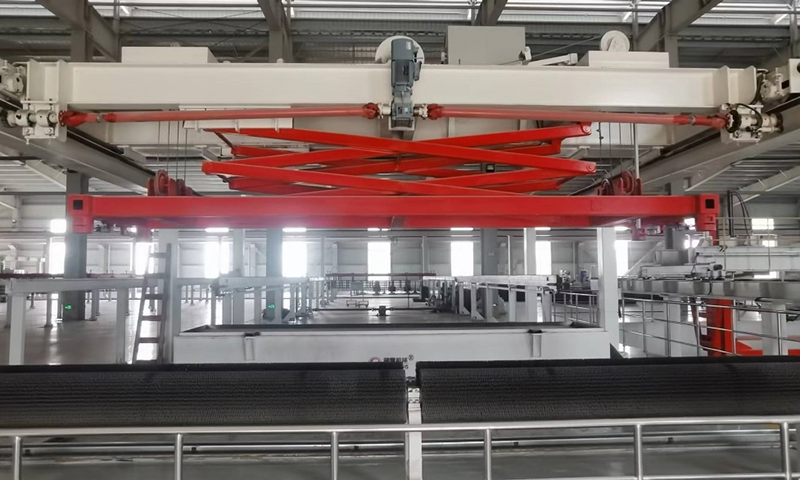

3. Zautomatyzowana technologia spawania

Dzięki ciągłemu rozwojowi technologii automatyzacji zautomatyzowany sprzęt do spawania był szeroko stosowany w produkcji przemysłowej. Zautomatyzowana technologia spawania może osiągnąć precyzyjną kontrolę procesu spawania, w tym kontrolę nadmiaru spawania, poprzez ustawione procedury i parametry spawania. Na przykład w zautomatyzowanym spawaniu TIG (spawanie gazu obojętnego gazu wolframowego) lub spawanie MIG/MAG (spawanie gazu metalurgicznego), robot spawalniczy może wykonywać precyzyjne spawanie zgodnie z ustaloną ścieżką i parametrów, aby zapewnić spójność i stabilność wysokości nadmiernej spawania. Zautomatyzowana technologia spawania nie tylko poprawia wydajność i jakość spawania, ale także zmniejsza zależność od poziomu umiejętności spawacza.

4. Spawanie się źródła ciepła

W niektórych scenach, w których wartość nadmiaru spoiny musi być ściśle kontrolowana, można zastosować metodę spawania skoncentrowanego źródła ciepła. Ta metoda optymalizuje konfigurację i rozkład źródła ciepła spawania, aby ciepło spawalnicze działało bardziej skoncentrowane na obszarze spoiny, zmniejszając w ten sposób wpływ termiczny na otaczający materiał macierzysty. Stężone spawanie źródła ciepła może nie tylko zmniejszyć wysokość nadmiaru spoiny, ale także poprawić jakość i wytrzymałość fuzji. Wspólne metody spawania skoncentrowanego źródła ciepła obejmują technologie spawania zaawansowanych technologii, takie jak spawanie laserowe i spawanie wiązki elektronów.

5. Po spalinie i testowanie

Oprócz wyboru odpowiedniej metody spawania, leczenie i testowanie po spawaniu są również ważnymi linkami do kontrolowania wysokości nadmiaru spoiny. Zabieg po spalania obejmuje takie kroki, jak czyszczenie i szlifowanie spoiny. Usuwając zanieczyszczenia i nadmierną nadmiar wysokości powierzchni spoiny, zapewniono jakość wyglądu i dokładność wymiarową spoiny. Jednocześnie technologie badań nieniszczące, takie jak testy ultradźwiękowe i testy radiograficzne, są wykorzystywane do przetestowania wewnętrznej jakości spoiny, aby upewnić się, że spoina jest wolna od defektów, takich jak pęknięcia i pory. Środki te pomagają niezwłocznie wykryć i poprawić problemy w procesie spawania oraz poprawić stabilność i niezawodność jakości spawania.