02. Batching, wylewanie, utwardzanie Wiedza branżowa

Zwłaszcza gdy formuła produkcyjna często się zmienia, w jaki sposób sekcja partii może szybko dostosować metodę partii, aby zapewnić wydajność i jakość?

Gdy formuła produkcyjna często się zmienia, sekcja partii musi podjąć szereg środków, aby szybko dostosować metodę partii, aby zapewnić wydajność i jakość. Oto kilka kluczowych kroków i strategii:

1. Elastyczny projekt systemu partii

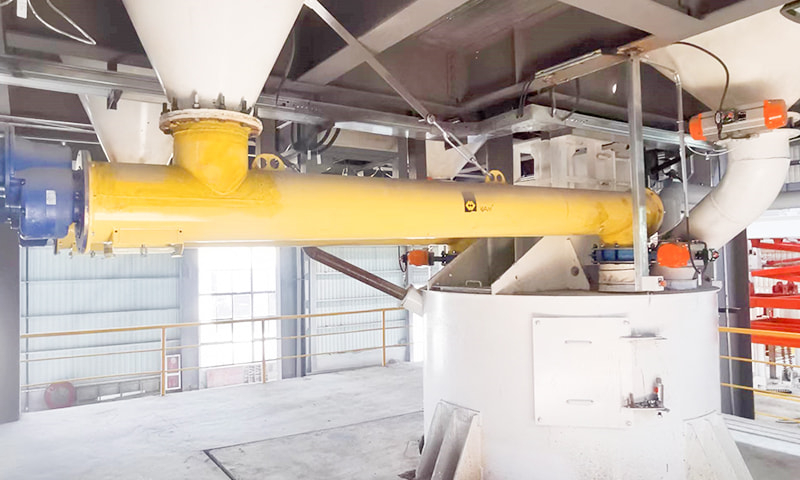

Po pierwsze, sekcja partii powinna być wyposażona w elastyczny system partii, który może szybko dostosować się do wymagań różnych formuł. Obejmuje to użycie programowalnego kontrolera (PLC) lub podobnego automatycznego systemu sterowania, który może szybko przełączać się między formułami poprzez modyfikowanie parametrów oprogramowania. Jednocześnie system powinien obsługiwać różne metody partii, takie jak automatyczne wsadowanie, ręczne wsadowanie i półautomatyczne partie, aby zaspokoić różne potrzeby produkcyjne.

2. Dokładny pomiar i kalibracja

Niezbędne jest zapewnienie dokładności sprzętu do pomiaru. Sekcja partii powinna regularnie kalibrować sprzęt pomiarowy, aby upewnić się, że jego odczyty są dokładne. Gdy formuła zmienia się, ponownie kalibruj odpowiedni sprzęt w celu spełnienia wymagań nowej formuły. Ponadto zastosowanie wysokich czujników i instrumentów może również poprawić dokładność pomiaru.

3. Szybki mechanizm przełączania przepisów

Ustal mechanizm szybkiego przełączania przepisów w celu zmniejszenia wpływu zmian przepisów na wydajność produkcji. Obejmuje to opracowanie szczegółowych procesów przełączania przepisów i specyfikacji operacyjnych oraz operatorów szkolenia w celu opanowania umiejętności przełączania. Jednocześnie przy użyciu technologii informatycznych, takich jak elektroniczne systemy zarządzania przepisami, informacje o przepisach mogą być aktualizowane i przesyłane szybciej, zmniejszając błędy ludzkie.

4. Skuteczna komunikacja i koordynacja

Sekcja partii powinna zachować ścisłą komunikację i koordynację z planowaniem produkcji, kontrolą jakości i innymi działami. Gdy przepis zmienia się, powiadom odpowiednie działy w odpowiednim czasie i przygotowuj przygotowania. Poprzez pracę zespołową upewnij się, że sekcja partii może szybko dostosować się do wymagań nowego przepisu i zapewnić wydajność produkcji i jakość produktu.

5. Ciągła optymalizacja i ulepszenie

Sekcja partii powinna nadal zwracać uwagę i oceniać wydajność i jakość procesu partii. Zidentyfikuj potencjalne problemy i punkty poprawy, gromadząc i analizując dane produkcyjne. W odpowiedzi na częste zmiany w przepisach stale optymalizuj proces projektowania i działania systemu partii, aby poprawić elastyczność i zdolność adaptacyjną systemu. Jednocześnie zachęcaj operatorów do przedstawienia sugestii dotyczących ulepszeń i wspólnie promowania ciągłego doskonalenia sekcji partii.

Gdy formuły produkcyjne często się zmieniają, proces partii musi zapewnić wydajność i jakość poprzez elastyczne projektowanie systemu partnerskiego, precyzyjne pomiar i kalibracja, mechanizm szybkiego przełączania formuły, skuteczną komunikację i koordynację oraz ciągłą optymalizację i ulepszanie.

Jak uniknąć problemów wysokiej jakości, takich jak szorstkość, plaster miodu i dziury podczas procesu nalewania?

W procesie nalewania unikanie problemów jakościowych, takich jak szorstkość, plaster miodu i otwory podczas procesu nalewania, jest kluczowym ogniwem zapewniającym jakość i trwałość betonowych składników. Poniżej przedstawiono pewne konkretne miary i sugestie:

1. Ściśle kontroluj stosunek mieszanki betonu

Dokładność współczynnika mieszanki betonu wpływa bezpośrednio na wytrzymałość, wykonalność i gęstość betonu. Dlatego projekt współczynnika mieszanki musi być ściśle zgodny z wymogami projektowymi, a ilość i odsetek różnych surowców muszą być ściśle kontrolowane podczas procesu budowy. Jednocześnie sprzęt do mieszania powinien być kalibrowany i utrzymywany regularnie, aby zapewnić dokładny pomiar.

2. Wzmocnij zarządzanie jakością projektu szalunkowego

Sztywność, stabilność i uszczelnienie szalunków mają istotny wpływ na jakość formowania betonowego. Przed zainstalowaniem szalunki płaskość szalunki i szczelność stawów należy dokładnie sprawdzić, aby upewnić się, że na powierzchni szalu nie ma żadnych zanieczyszczeń ani uszkodzeń. Podczas procesu nalewania wsparcie szalunku należy często sprawdzać, aby zapobiec deformacji lub wycieku szalunki. W przypadku połączeń szalunkowych należy zastosować paski uszczelniające lub taśmy, aby uszczelnić je, aby upewnić się, że nie ma wycieku.

3. Standaryzację operacji wibracji

Wibracje jest kluczowym ogniwem w procesie nalewania betonu i są bezpośrednio związane z zwartością i jednorodnością betonu. Podczas wibracji należy przestrzegać zasady „szybkiego wstawienia i powolnego wycofywania”, aby kontrolować czas wibracji i głębokość wstawienia, aby upewnić się, że pęcherzyki i nadmiar wody wewnątrz betonu zostaną rozładowane. W przypadku obszarów z gęstych stalowych prętów i zakrętów należy zastosować małe wibratory lub wibracje ręczne, aby wzmocnić wibracje, aby zapobiec pominięciu wibracji i niewystarczających wibracji.

4. Rozsądna kontrola prędkości i wysokości

Prędkość i wysokość wylewania mają również pewien wpływ na jakość betonu. Zbyt szybka prędkość wylewania może z łatwością prowadzić do segregacji betonowej i nierównomiernych wibracji; Zbyt wysoka wysokość wylewania może z łatwością spowodować beton pluskanie i segregację. Dlatego podczas procesu nalewania prędkość i wysokość należy rozsądnie kontrolować zgodnie z rzeczywistą sytuacją, a metoda wylewania i zawiesiny warstwowej należy zastosować, aby każda warstwa betonu mogła być w pełni wibrowana i zagęszczona.

5. Wzmocnij prace konserwacyjne

Po wylaniu betonu należy wykonać prace konserwacyjne na czas. Celem utrzymania jest utrzymanie wilgotności betonu i promowanie reakcji nawodnienia i rozwoju cementu. Czas utwardzania należy określić według stopnia siły betonu, warunków klimatycznych i innych czynników, na ogół nie mniej niż 7 dni. W okresie utwardzania woda powinna być regularnie posypana lub pokryta materiałami nawilżającymi, aby zapobiec suszeniu i pęknięciu powierzchni betonu.

6. Wzmocnienie kontroli jakości i akceptacji

Podczas procesu nalewania i po wyleaniu należy wzmocnić kontrolę i akceptację jakości betonu. Zawartość kontroli obejmuje współczynnik mieszania, spadek, wibracje, wsparcie szalunkowe i utrzymanie betonu. Znalezowane problemy z jakością powinny być obsługiwane i naprawione na czas, aby zapewnić, że jakość konkretnych komponentów spełnia wymagania projektowe.

Aby uniknąć problemów z jakością, takimi jak wżery, plaster miodu i dziury podczas nalewania, konieczne jest rozpoczęcie od wielu aspektów, w tym ścisłej kontroli współczynnika mieszanki betonowej, wzmacniania jakości inżynierii szalunkowej, standaryzacyjna operacji wibracyjnych, rozsądne kontrolowanie prędkości i wysokości, wzmacnianie pracy oraz wzmocnienie jakości kontroli i akceptacji. Wdrożenie tych środków pomoże poprawić jakość i trwałość konkretnych komponentów.